NẮN, UỐN KIM LOẠI

I. NẮN KIM LOẠI

a.Khái niệm

– Nguyên công nguội dùng để nắn thẳng, sửa các phôi liệu, chi tiết bị uốn, cong vênh gọi là nắn thẳng.

– Nắn thẳng thường dùng để nắn các phôi tấm sau khi cắt hoặc bị cong trong quá trình làm việc, phôi hàn, chi tiết sau nhiệt luyện bị cong vênh; nắn thẳng chỉ dùng nắn các chi tiết có tính dẻo (thép, đồng…), không dùng để nắn các chi tiết từ vật liệu giòn.

– Nắn thẳng được thực hiện theo hai phương pháp: Nắn bằng tay, dùng búa nắn chi tiết trên đe hoặc trên đế gang và nắn bằng máy dùng trục lô để nắn, nắn trên máy ép và các đổ gá khác.

– Nắn bằng tay sử dụng búa nắn đầu tròn (không dùng búa đầu vuông). Búa phải được tra cán chắc chắn, đầu búa phải phẳng, nhẵn. Khi nắn các băng, dải kim loại mỏng có thể dùng bàn phẳng bằng gỗ hoặc bằng kim loại để là phẳng.

– Nắn bằng máy thường sử dụng máy nắn chuyên dùng có các trục lô để nắn, khi đưa chi tiết qua giữa các trục nắn đang quay, chi tiết sẽ được nắn thẳng. Nắn trên máy ép, phôi được đỡ trên hai gối đỡ, khi máy ép đi xuống sẽ nắn thẳng các chi tiết cong vênh.

– Nắn thẳng có thể nắn nguội hoặc nắn có gia nhiệt; khi nắn có gia nhiệt, chi tiết được nung nóng trước khi nắn, nhiệt độ nung trong khoảng 800 – 1000° (cho thép), 350 – 470° (cho hợp kim nhôm). Việc chọn cách nắn tuỳ thuộc vào độ cong vênh, kích thước sản phẩm, đặc tính của phôi liệu.

2. Dụng cụ và gá lắp sử dụng khi nắn thẳng

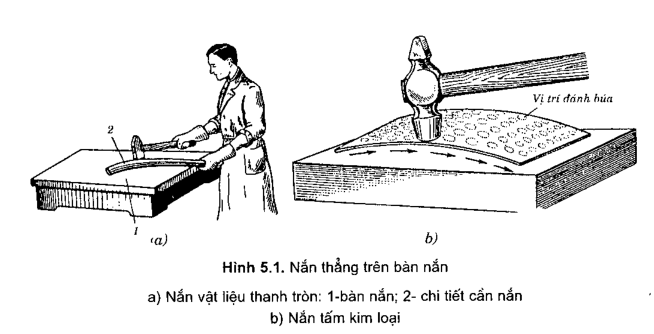

– Bàn nắn (hình 5.1): Bàn nắn được chế tạo từ gang xám, bàn nắn có kích thước 1,5×5 m, 2×2 m, 1,5×3 m, và 2×4 m, bề mặt bàn phảng, nhẵn. Bàn phải nặng, chắc, bền, bàn được gá nằm ngang, kê trên đế kim loại hoặc gỗ để có thể dùng búa nắn mà không bị rung, lắc.

– Búa nắn đầu tròn: búa nắn là búa khi gõ trên chi tiết để nắn không để lại vết khuyết, lõm trên bề mặt chi tiết. Khi nắn các bề mặt đã qua gia công tinh, các chi tiết làm từ kim loại màu thường dùng búa nắn bằng kim loại mềm (đồng, chì, gỗ…).

– Bàn phẳng: dùng để nắn phẳng các tấm, dải kim loại mỏng.

3. Kỹ thuật nắn thẳng

– Chi tiết cong vênh có thể kiểm tra bằng mắt hoặc đặt chi tiết lên bàn phẳng để đánh giá mức độ cong vênh qua khe hở giữa chi tiết và mặt bàn. Dùng phấn đánh dấu những chỗ cong vênh trên chi tiết.

– Khi nắn thẳng cần xác định chỗ nào trên chi tiết cần dùng búa gõ, búa gõ phải chính xác, đúng vị trí, đều trên chiều dài đường cong và giảm dần từ chỗ cong lớn nhất đến chỗ cong nhỏ nhất. Chi tiết sau khi nắn được kiểm tra độ thẳng bằng thước kiểm, bàn phẳng.

– Nắn thẳng tấm kim loại: Công việc được thực hiện theo thứ tự sau; dùng phấn đánh dấu chỗ cong vênh, đặt chi tiết lên đe hoặc bàn nắn, hướng chỗ cong lên trên, tay trái giữ một đầu chi tiết, tay phải dùng búa đánh vào chỗ lồi trên chi tiết. Chi tiết càng dày, độ cong vênh càng nhiều, lực đánh của búa càng lớn và giảm dần khi độ cong của chi tiết giảm.

– Khi nắn các dải, băng kim loại có thể lật lên lật xuống các mặt để nắn. Độ thẳng sau khi nắn được kiểm tra bằng mắt, chính xác hơn thì dùng bàn lấy dấu phẳng để kiểm tra khe sáng hoặc đặt thước kiểm lên bề mặt chi tiết.

– Những sai sót, phế phẩm thường thây khi nắn thẳng là do xác định vị trí để đánh búa không chính xác, lực đánh búa không đều, đánh búa không đúng vị trí, để lại nhiều vết lõm, sây sát trên bề mặt chi tiết.

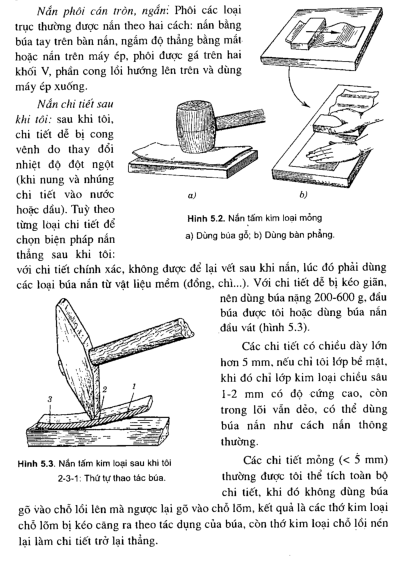

– Nắn tấm kim loại mỏng: Trước khi nắn cần tiến hành kiểm tra và đánh dấu độ cong vênh. Sau đó đặt chi tiết lên bàn nắn, tay trái giữ chi tiết, tay phải dùng búa đánh từ cạnh bên đến chỗ lồi cao. Lực đánh búa giảm dần khi độ cong vênh giảm (hình 5.1b). Nắn các tấm kim loại mỏng hơn, có thể dùng búa gỗ (vồ) để nắn (hình.5.2a), với các lá kim loại rất mỏng, còn dùng bàn phẳng để là, vuốt phẳng (hình 5.2b).

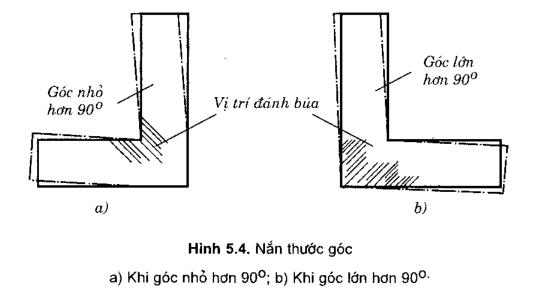

Hình 5.4 trình bày cách nắn thước góc, nếu sau khi tôi, góc nhỏ hơn 90°, khi đó búa cần tác dụng vào đỉnh của góc bên trong (hình 5.4a); nếu góc lớn hơn 90°, búa cần tác dụng vào đỉnh phía bên ngoài (hình 5.4b), nhờ đó sẽ kéo thước góc dần trở về góc đúng (90°).

– Trong trường hợp tấm chi tiết sau nhiệt luyện bị cong vênh theo cả mặt phẳng và mặt bên, khi đó trước hết nắn theo mặt phẳng trước rồi sau đó mới nắn mặt bên.

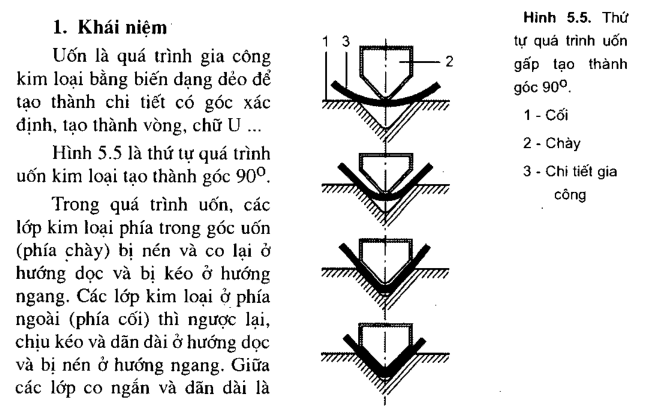

II. UỐN KIM LOẠI

– Như vậy, có thể thấy lớp trung hoà không phải là một lớp mang tính chất vật lý nào đó, có thể thấy được mà nó là một mặt cong quy ước chạy qua các lớp phôi khác nhau.

– Khi uốn những phôi có dải hẹp, thường xảy ra sai lệch rất lớn của tiết diện ngang, kèm theo sự giảm chiều dày của vật liệu ở chỗ uốn, sự dịch chuyển của lớp trung hoà về phía thớ bị nén và sự thay đổi hình dạng chữ nhật của tiết diện ngang thành dạng hình thang.

– Khi uốn những dải rộng hoặc tấm cũng xảy ra sự biến mỏng của vật liệu nhưng hầu như không có sự sai lệch của tiết diện ngang, bởi vì vật liệu có chiều rộng lớn sẽ cản trở sự biến dạng theo phương ngang.

– Khi uốn phôi có tiết diện khác (hình tròn, đa giác) đặc tính biến dạng của tiết diện ngang sẽ khác, mức độ biến mỏng cũng khác và do đó vị trí của lớp trung hoà cũng sẽ khác.

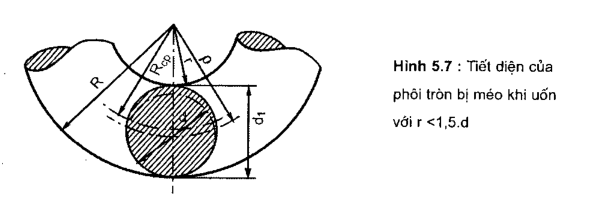

– Qua khảo sát cho thấy, khi uốn một thanh tròn đường kính (d) xung quanh khuôn (chày) có bán kính r > 1,5.d, thì tiết diện ngang thường không thay đổi và vẫn giữ nguyên là tròn.

– Trong trường hợp khi uốn thanh tròn có bán kính uốn nhỏ (r <1,5.d) thì sau khi uốn tiết diện của phôi sẽ bị méo và trở thành hình ồ van (hình 5.7).

– Uốn các phôi kim loại cán định hình khác (U, I, L …) thường được tiến hành trên các máy uốn chuyên dùng.

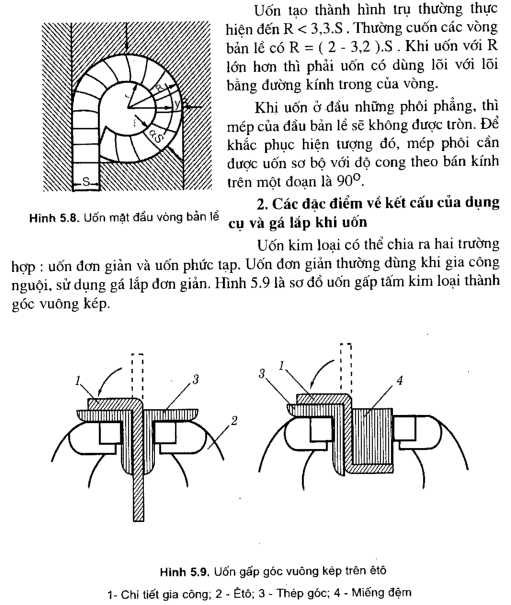

– Trong các nguyên công uốn kim loại, nguyên công uốn các vòng của bản lề được sử dụng rộng rãi. Trong trường hợp này thường dùng chày có rãnh nửa tròn (hình 5.8)

– Chi tiết trước khi gấp được cắt và sửa nguội theo kích thước trên bản vẽ. Kẹp chi tiết 1 vào êtô giữa hai miếng thép góc 3 và gấp một đầu góc vuông, sau đó thay một miếng thép góc bầng tấm đệm kim loại 4 để gấp góc vuông kia.

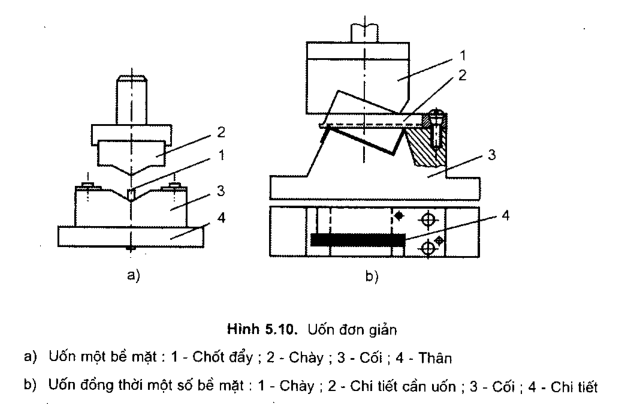

– Uốn đơn giản cũng được sử dụng trên máy ép, dùng một bộ chày cối thực hiện uốn một bề mặt hoặc uốn đồng thời nhiều bề mặt (hình 5.10 a, b).

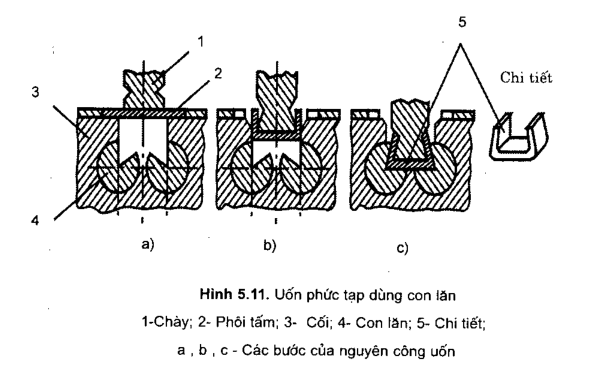

– Uốn phức tạp thường dùng trên máy, trong một nguyên công có thể uốn được nhiều bề mặt phức tạp bằng nhiều chày theo nhiều hướng khác nhau. Hình 5.11 là sơ đồ uốn phức tạp bằng con lăn, từ dập cắt, gấp góc vuông và tạo hình chi tiết

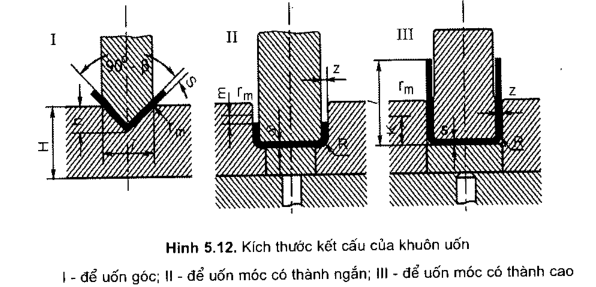

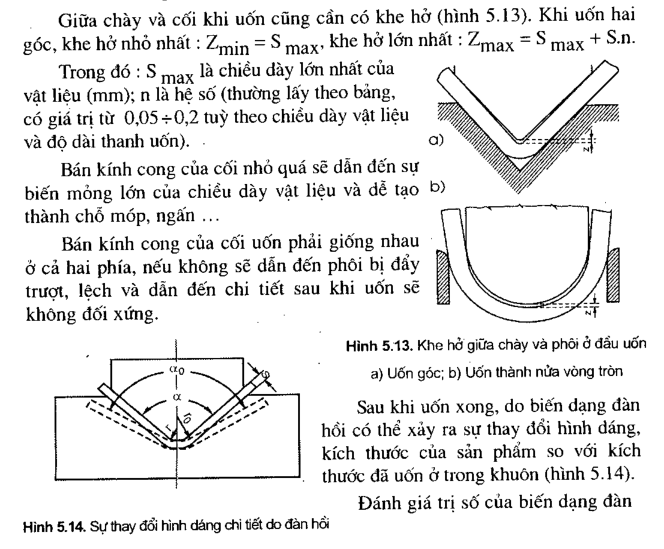

– Các đặc điểm về kết cấu của dụng cụ khi uốn bao gồm: khe hở giữa chày và cối, bán kính cong của cối, chiều sâu lòng khuôn cối …

– Trong trường hợp uốn những chi tiết nhỏ, bán kính cong của cối thường lấy rm = (2 ~ 3)S, trong đó s là chiều dày phôi cần uốn. Bán kính cong ở đáy cối R, R = (0,6 -0,8).(r + S) (hình 5.12)

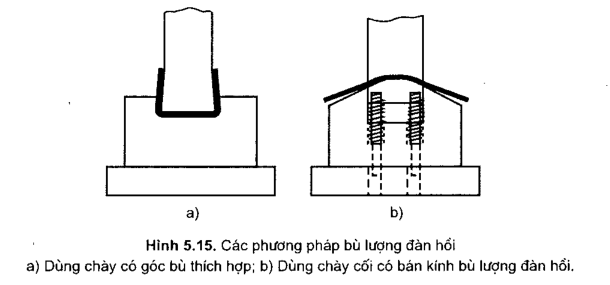

hồi có thể thực hiện bằng hai phương pháp : phương pháp tính toán giải tích trị số của biến dạng đàn hổi và phương pháp thực nghiệm.

Khi uốn tự do, trị số biến dạng đàn hồi phụ thuộc vào tính chất đàn hồi của vật liệu, mức độ biến dạng khi uốn (tỉ số r/S), góc uốn và biến dạng khi uốn (hình chữ V hoặc u …).

– Trong các sổ tay chuyên ngành thường cho các đổ thị xác định thực nghiêm giá trị đàn hổi. Để bù lại lượng đàn hồi, cần thay đổi các thông số của chày cho phù hợp. Ví dụ : khi uốn hai góc vuông, ta thay đổi góc của chày (hình 5.15a) hoặc phần giữa được uốn với bán kính có bù cho phù hợp (hình 5.15 b)

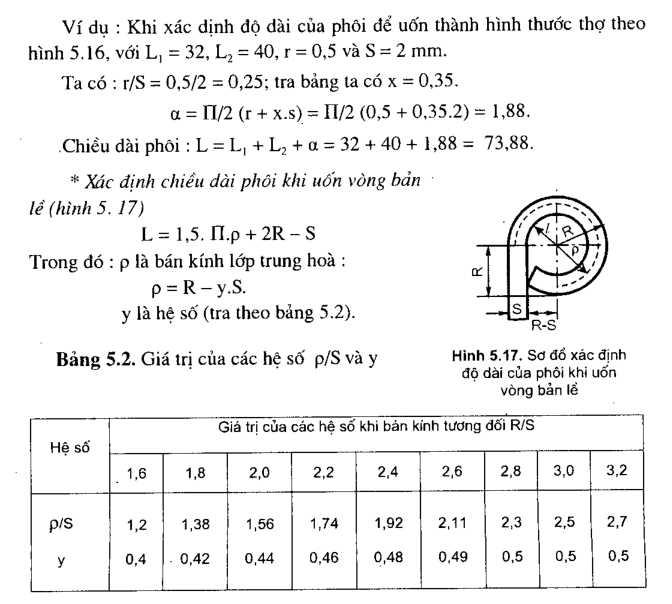

Ví dụ: Xác định chiều dài phôi để uốn vòng bản lề khi R = 3 mm; s = 1,5 mm. Khi đó ta có : R/S = 3/1,5 = 2. Tra bảng ta có y = 0,44 p = R y.s = 3 – 0,44 .1,5 = 2,34 mm.

Chiều dài khai triển của phôi:

L = 1,5 ILp + 2R-S – 11,0 +6 – 1,5 = 15,5 mm.

3.2. Mômen uốn và Ị ực uốn

– Giá trị của mômen uốn và lực khi uốn được xác định từ điều kiện cân bằng mômen của nó với mômen nội lực, trong đó mômen nội lực bao gồm mômen sinh ra từ các ứng suất pháp tuyến trong vùng biến dạng (kéo và nén).

– Để xác định mômen nội lực cần phải biết sự phân bố ứng suất theo tiết diện ngang và trị số ứng suất lớn nhất đối với mức độ biến dạng đã cho.

Trong các tài liệu chuyên ngành có các bảng đưa ra các sơ đồ phân bố ứng suất thực tế được xây dựng từ lý thuyết biến dạng dẻo có tính đến các điều kiện thực tế của quá trình uốn.

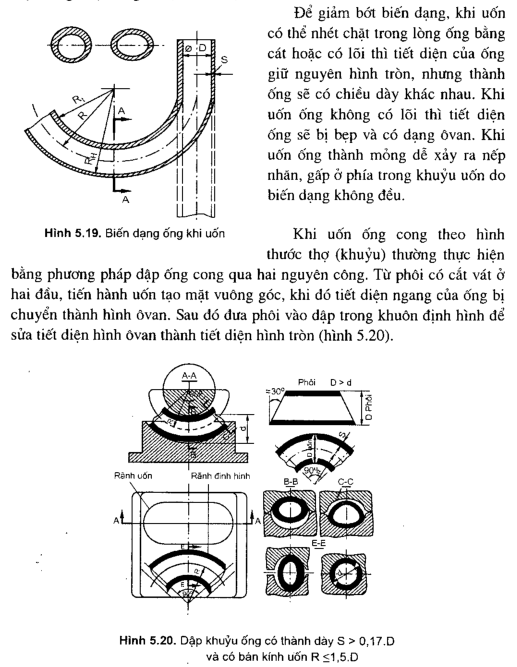

3.3. Phương pháp uốn ống

– Uốn ống có thể thực hiện bằng nhiều phương pháp : Uốn trên những đồ gá, uốn nằm giữa hai con lăn (hình 5.18a), uốn trên các máy uốn chuyên dùng (hình 5.18b), uốn trên các khuôn dập (hình 5.18c và d).

– Trên (hình 5.18c), khuôn uốn có các con lãn để giảm ma sát khi uốn ống có đường kính nhỏ; còn trên (hình 5.18d), khuôn uốn có các má uốn dịch chuyển. Trong trường hợp này, khi uốn ống thành vòng được tiến hành theo ba bước : uốn một đầu theo bán kính đã cho rồi uốn đầu thứ hai và cuối cùng cuốn toàn bộ vòng lại.

– Bán kính nhỏ nhất khi uốn ống phụ thuộc vào loại vật liệu, chiều dày của thành ống và phương pháp uốn. Trong quá trình uốn, tiết diện ngang của ống bị biến dạng rất lớn, chiều dày thành ống giảm xuống ở mặt ngoài, còn mặt trong được tăng lên (hình 5.19).

>> Để giảm nhẹ quá trình định hình khuỷu có thành dày và để loại bỏ biến cứng xảy ra khi uốn, phôi thường được nung nóng trước khi thực hiện quá trình định hình.