Có nhiều phương pháp khác nhau để chế tạo các cấu kiện bằng GFKva CFK tùy theo độ dài và sự sấp xếp thứ tự của các sợi. Người ta gia công nhựa nhiệt dẻo và nhựa nhiệt rắn được gia cường bằng sợi ngắn với chiều dài vào khoảng 1mm bằng đúc phun (Trang 317) hay ép khuôn để sản xuất các bộ phận nhỏ như bánh xe răng.

Các cấu kiện có độ lớn trung bình thí dụ như các bộ phận khung

ô tô và xe tải (Hình 2, bên trên) được chế tạo bằng cách chèn vào bên trong khuôn những tấm sợi thủy tinh đan, được tẩm thấm trước với keo nhựa cứng (ghép lớp trước), kế tiếp sau đó ép khuôn (Trang 320).

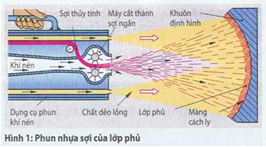

Đối với các bộ phận lớn thí dụ như thân tàu, được chế tạo bằng đắp lớp thủ công (Hình 3), các tấm sợi thủy tinh đắp chổng lên nhau và thấm keo bằng cách phun lên trên.

Chất dẻo gia cường bằng sợi I

Các chất dẻo gia cường sợi thủy tinh, được gọi tắt là GFK hình thành từ một chất nển nhựa dẻo được kết hợp gia tăng độ cứng, bển bằng sợi thủy tinh hoặc bằng sợi carbon.

Các loại nhựa nhiệt rắn như polyeste và nhựa epôxy, nhưng cũng kể cả các loại nhựa nhiệt dẻo, được sử dụng làm chất nển nhựa dẻo. Các loại sợi được sử dụng có một độ bền kéo cao (lên đến 1000 N/mm2) và tỷ trọng thấp (khoảng 2,5 kg/dm3). Để dễ xử lý thao tác, hàng ngàn các sợi đơn lẻ mỏng từ 10 |im đến 100 um được tết lại thành sợi chùm hoặc được gia công chế biến thành tấm đệm, vải dệt và nỉ xốp.

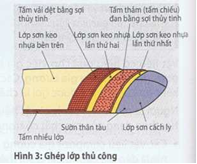

Đối với các bộ phận chịu tải thông thường, sợi thủy tinh được bố trí trong chất dẻo, người ta có được các chất dẻo gia cường sợi thủy tinh (GFK). Đối với các cấu kiện có độ cứng uốn đặc biệt, người ta sử dụng sợi carbon có độ bền cao cực độ nhưng đắt tiền. Loại nhựa dẻo được gia cường bằng sợi carbon này có tên ngắn là CFK. Các sợi dẫn truyền độ bền kéo cao của chúng theo hướng liên kết mà chúng nằm trong vật liệu (Hình 1).

Đối với các cấu kiện cẩn chịu tải .Ưu tiên theo hướng yêu cẩu, người ta bố trí các sợi theo hướng này. Các cấu kiện chịu tải từ nhiều mặt thì các sợi bên trong cũng nằm theo tất cả các hướng.

Đặc tính và ứng dụng

Đặc tính của mỗi loại chất dẻo gia cường được xác định tùy theo chất dẻo được ứng dụng và loại sợi cũng như thành phẩn của sợi trong thể tích toàn bộ và sự sắp xếp thứ tự trong chi tiết gia công.

Độ bển sẽ gia tăng theo số lượng sợi chứa đựng bên trong cùng với sự định hướng của các sợi theo chiều nhất định. Lĩnh vực ứng dụng chính của GFK và CFK là ngành cơ khí chế tạo ô tô và máy bay (các bộ phận kết cấu, các bộ phận khung xe, vỏ bọc chắn bên ngoài, lò xo lá cho xe tải, trục cacđăng), ngành chế tạo các dụng cụ thể thao (tấm trợt tuyết, vợt đánh tennis, thân tàu) và ngành xây dựng (bổn chứa, vỏ bọc, mái nhà).Tuy nhiên vật liệu compozit cũng được ứng dụng rất nhiều trong các ngành cơ khí và sản xuất thiết bị. Từ các vật liệu compozit người ta có thể sản xuất các loại bánh răng, ống dẫn, bộ phận khung xe và bình chứa (Hình 2).

Gia công. GFK và CFK có thề được gia công như những vật liệu cứng với tất cả các phương pháp gia công cắt gọt. Vì độ cứng của các sợi bên trong vật liệu compozit, khi gia công cẩn phải sử dụng những loại dụng cụ bằng kim loại cứng.

Những phương pháp chế tạo cho các chất dẻo gia cường

Có nhiều phương pháp khác nhau để chế tạo các cấu kiện bằng GFK và CFK tùy theo độ dài và sự sắp xếp thứ tự của các sợi. Người ta gia công nhựa nhiệt dẻo và nhựa nhiệt rắn được gia cường bằng sợi ngắn với chiểu dài vào khoảng 1mm bằng đúc phun (Trang 317) hay ép khuôn để sản xuất các bộ phận nhỏ như bánh xe răng.

Các cấu kiện có độ lớn trung bình thí dụ như các bộ phận khung

ô tô và xe tải (Hình 2, bên trên) được chế tạo bằng cách chèn vào bên trong khuôn những tấm sợi thủy tinh đan, được tẩm thấm trước với keo nhựa cứng (ghép lớp trước), kế tiếp sau đó ép khuôn (Trang 320). Đối với các bộ phận lớn thí dụ nhưthân tàu, được chế tạo bằng đắp lớp thủ công (Hình 3), các tấm sợi thủy tinh đắp chồng lên nhau và thấm keo bằng cách phun lên trên.

Phun nhựa sợi thường được sử dụng để chế tạo các cấu kiện có kích thước từ trung bình đến lớn cũng nhưcác màng lóttrước (Hình 1).

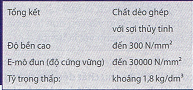

Một dụng cụ phun bằng khí nén cắt vụn sợi thủy tinh và tạo sương chất dẻo dạng lỏng dùng để hóa cứng được phun ra cùng lúc lên mặt khuôn. Các sợi ngắn cùng với các giọt chất dẻo tạo ra trên mặt khuôn một lớp lót. Lớp lót này có thể được để hóa cứng trong khuôn hoặc đặt vào khuôn ép như một màng lót phủ trước rồi ép nóng và hóa cứng sau đó. Ở phương pháp quấn ướt, các sợi dài được kéo liên tục đi qua bổn chứa nhựa nhiệt cứng dạng lỏng (Hình 2).

Sợi tẩm đầy nhựa lỏng và được quấn quanh một vật thể. Phương pháp chế tạo này có thể sản xuất các cấu kiện đối xứng qua trục quay như ống dẫn, bình và bổn chứa.

Tương tự như thế, phương pháp kéo prôfin (kéo thanh), có thể chế tạo được các loại prôfin từ GFK và CFK. Với phương pháp này, truớc tiên một lượng lớn các cuộn sợi được tẩm với nhựa keo, sau đó chúng được bó lại với nhau và được kéo tiếp tục thông qua đẩu khuôn prôfin giúp cho bó sợi tạo thành dạng prôíin như ý muốn.

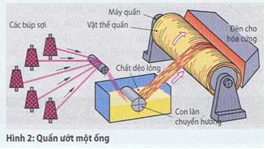

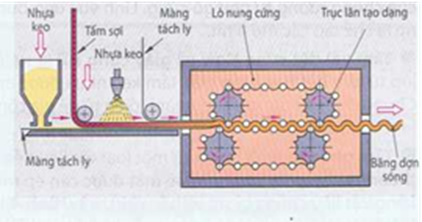

Sựchế tạo liên tục các băng phẳng hay dợn sóng được thực hiện với phương pháp ghép lớp liên tục (Hình 3).

Trong phương pháp này keo nhựa được đưa đến trên một màng tách iy cùng với tấm lót sợi thủy tinh, đổng thời với một màng tách ly khác đắp lên trên.Tấm màng đã ghép lớp

trước này có thể được tiếp tục cán dợn sóng và hóa cứng cùng lúc trong một lò nung. Các phần còn lại của màng đã ghép lớp trước không hóa cứng có thể được đưa qua máy cắt ra thành nhiều mảnh nhỏ và sau đó được hóa cứng bằng phương pháp ép khuôn nóng để chế tạo các chi tiết khác.