Phương pháp vạch dấu trên mặt phẳng:

Phương pháp vạch dấu trên mặt phẳng bao gồm công việc dựng hình và chấm dấu.

– Căn cứ vào bản vẽ chi tiết và những yêu cầu kỹ thuật của chi tiết mà dùng thước, compa, mũi vạch, … để vẽ hình dạng của chi tiết lên mặt phẳng. Trước khi dựng hình, ta cần dùng phấn hay bột màu bôi lên bề mặt chi tiết. Khi xác định những điểm, đường cần thiết, dùng mũi vạch, thước hay êke vạch các đường bao của chi tiết.

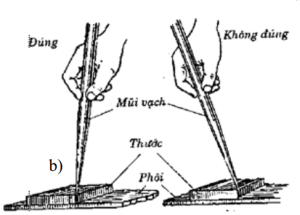

Chú ý: Cầm mũi vạch nghiêng về phía trước 1 góc 75 – 800 (a), góc nghiêng này không được thay đổi trong quá trình vạch dấu.

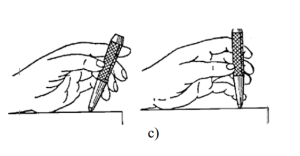

Sau đó dùng chấm dấu để chấm các đường đã vạch dấu (c). Mũi chấm dấu thường được cầm bằng tay trái, đặt mũi chấm dấu chính xác theo các đường vạch dấu ở vị trí thẳng đứng, dùng búa gõ nhẹ lên mũi chấm dấu với độ sâu khoảng 0.2 – 0.4mm. Đưa mũi chấm dấu lần lượt từ phải sang trái để chấm dấu theo đường đã vạch.

– Với các chi tiết có hình dáng phức tạp, hoặc cần phải vạch dấu trên nhiều phôi liệu giống nhau, để đảm bảo hình dạng chi tiết không bị sai nên dùng dưỡng để vạch dấu.

Ưu điểm của phương pháp vạch dấu theo dưỡng là nhanh, đơn giản, đảm bảo sự đồng đều khi vạch dấu nhiều chi tiết.

Phương pháp vạch dấu trên hình khối:

Là một công việc phức tạp, nhất là đối với những chi tiết có hình dáng phức tạp. Việc vạch dấu trên hình khối nên tiến hành theo các bước sau:

a) Nghiên cứu bản vẽ: từ việc nghiên cứu bản vẽ chi tiết, phải nắm vững các yêu cầu kỹ thuật của chi tiết, nắm vững các phương pháp gia công và trình tự gia công sau khi vạch dấu để hoàn thành chi tiết.

b) Chọn chuẩn: căn cứ vào hình dạng, yêu cầu kỹ thuật và kích thước của chi tiết để chọn chuẩn. Cần chọn 2 loại chuẩn:

– Chuẩn để gá đặt chi tiết khi lấy dấu.

– Chuẩn để xác định các kích thước trên chi tiết.

Chuẩn để gá đặt chi tiết khi lấy dấu thường cũng là mặt chuẩn để gá đặt chi tiết khi gia công. Chuẩn này thường là mặt phẳng đáy, mặt tròn ngoài, …

Chuẩn kích thước là đường, điểm, hay mặt được chọn từ đó xác định các đường, điểm, hay các mặt khác. Vì vậy nếu chọn sai thì quá trình lấy dấu các đường, điểm, hay mặt khác sẽ sai.

Trong thực tế phải căn cứ vào bản vẽ, lấy các gốc kích thước làm mặt chuẩn.

Mặt chuẩn là mặt đã được gia công chính xác, các mặt không bị lồi lõm, các đường hoặc cạnh thẳng không bị cong vênh, …

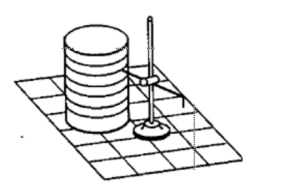

Khi vạch các đường dấu, đài vạch phải đặt áp sát trên mặt bàn máp đồng thời kéo mũi vạch trên mặt vật, không được đẩy đài vạch để đài vạch dũi trên mặt vật.

Các dạng sai hỏng thường gặp – Nguyên nhân và cách phòng ngừa.

Quá trình vạch dấu góp một phần quan trọng, quyết định đến chất lượng sản phẩm.

Nếu đường dấu sai, khi cắt bỏ phần dư chi tiết sẽ có hình dạng, kích thước không đúng với yêu cầu và trở thành phế phẩm.

Các sai hỏng thường gặp trong quá trình vạch dấu:

a) Xác định các kích thước sai so với kích thước của chi tiết trên bản vẽ:

Nguyên nhân do lấy dấu vội vàng thiếu cẩn thận; dùng thước đã mòn hoặc sai.

Những sai hỏng này cần phải phát hiện kịp thời, tốt nhất nên kiểm tra cẩn thận thước và dụng cụ đo trước khi vạch dấu, các bước thao tác phải thận trọng, tỉ mỉ.

b) Chọn các mặt chuẩn lấy dấu sai gây nên các sai số tích lũy về hình dáng, về kích thước dẫn đến sai lầm nghiêm trọng, ảnh hưởng lớn tới độ chính xác gia công của chi tiết.

Cần phải nghiên cứu kỹ bản vẽ và thực hiện đúng các thao tác khi vạch dấu.

c) Đường vạch dấu không rõ nét:

Nguyên nhân do vạch đi vạch lại nhiều lần trên cùng một đường vạch dấu, thao tác vạch dấu không đúng. Cách khắc phục: không được vạch nhiều lần trên cùng một đường.

An toàn lao động khi vạch dấu.

– Phải sử dụng đầu nhọn của mũi vạch, compa một cách thận trọng.

– Bàn vạch dấu và các dụng cụ gá đặt cần phải được định vị chắc chắn.

– Không nên đập búa mạnh vào mũi chấm dấu.

– Khi mài sắc các dụng cụ vạch dấu phải cẩn thận, trong quá trình mài phải luôn luôn kết hợp với quá trình làm nguội dụng cụ mài.

– Không làm việc khi máy mài chưa hiệu chỉnh, không có vỏ bao che, tấm đỡ chưa được hiệu chỉnh, khe hở giữa đá và bệ tì lớn hơn 3mm, có độ đảo của đá mài.