CHƯƠNG 4. CÁC MÁY ÉP

4.1. Khái niệm:

Ép là quá trình tác ñộng lực cơ học lên vật liệu làm vật liệu bị biến dạng nhằm mục ñích:.

– Phân chia pha lỏng rắn trong vật liệu.

– định hình – Biến dạng vật liệu.

Phạm vi sử dụng:

Sản xuất đường, sản xuất nước quả, sản xuất dầu thực vật, tinh dầu.

Sản xuất đậu phụ, pho mát, bơ .

Chế biến bánh mì, mì sợi, bánh bích qui.

Tạo hình mì sợi, bánh qui, ép đường thành viên, ép các sản phẩm khô: Bánh rau, lương khô, viên canh

Ép các loại bánh men, các bánh thức ăn gia súc.

Ép các viên thuốc, các loại kẹo.

Chuẩn bị cho các quá trình chế biến tiếp theo .

Các yếu tố ảnh hưởng đến quá trình ép:

+ Tính chất vật liệu

+ Áp lực ép

+ Vận tốc máy ép

+ Thiết bị ép

+ Thao tác: ðộ đều của vật liệu vào ép

+ Vấn đề cung cấp năng lượng.

4.2. Phân loại máy ép:

Có hai nhóm máy ép là nhóm máy ép để tách pha lỏng ra khỏi pha rắnvà nhóm máy ép để tạo hình sản phẩm

4.2.1. Máy ép để tách pha lỏng ra khỏi pha rắn

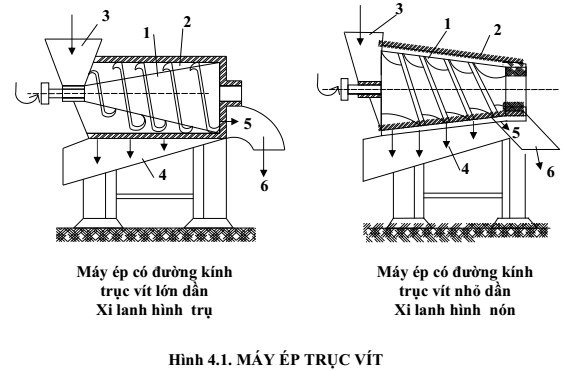

4.2.1.1. Máy ép trục vít:

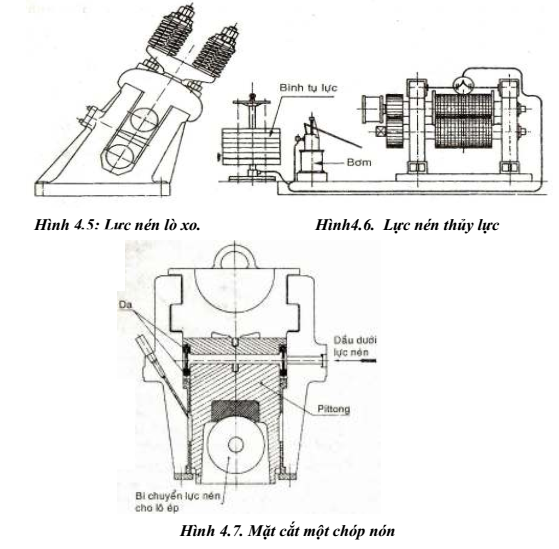

Máy ép trục vít là loại máy ép làm việc liên tục, có thể sử dụng cho nhiều loại nguyên liệu khác nhau. Bộ phận làm việc chính của máy là trục vít có bước vít nhỏ dần hay đường kính trục lớn dần quay trong xi lanh nằm ngang. Nguyên liệu ép khi di chuyển theo trục ép chịu áp suất tăng dần. Sự ép xảy ra do khe hở giữa xi lanh và bước vít giảm dần.

Máy ép kiểu trục vít thường dùng trong các nhà máy tinh dầu, nhà máy đồ hộp (ép nước cà chua v..v)

Trục vít 1 đặt trong xi lanh có đục lỗ 2 cố định. Trục quay 250 vòng/phút.

Nguyên liệu vào phểu 3. Nước ép chảy qua lỗ trên xi lanh vào máng 4 ra ngoài. Bã ép qua cửa 5 ra theo máng 6. Kích thước cửa tháo bả 5 có thể điều chỉnh tùy theo độướt của bả đi ra bằng cách tình tiến trục vít về phía trước hay lui lại về phía sau. Cửa nhỏ nước ép chảy ra nhiều hơn nhưng chất lượng kém hơn. Lúc mới cho máy chạy nên mở to cửa sau đó giảm dần. Năng suất của máy ép trục vít loại lớn có thể đạt được khoảng 5 tấn/ phút. Áp suất tạo ra khoảng 8-10kg/cm2.

Nhược điểm của máy ép trục vít: Chà xát mạnh trong quá trình ép, do đó làm cho nước ngọt (hoặc dầu) bị vẫn đục.

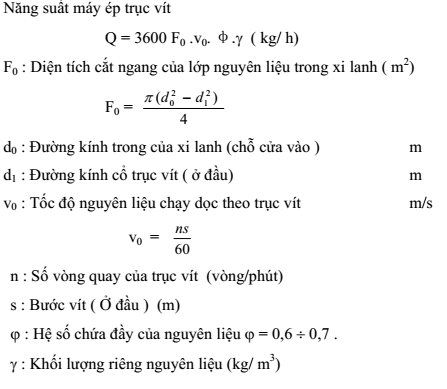

4.2.1.2. Máy ép thủy lực:

Là loại máy thường được dùng trong các nhà máy chế biến thực phẩm như sản xuất rượu vang. Nó gồm bơm A có nhiều pittông trụ, thùng chứa B, bộ phân phối C và máy ép D, sản phẩm ép được nạp vào buồng 14.

Nguyên tắc làm việc:

Khi bắt đầu làm việc, đưa tay gạt 18 vào vị trí II và cho bơm chạy. Khi pittông trụ 2 chuyển sang bên trái nâng van hút 3 và chất lỏng làm việc từ thùng chứa B dâng lên ống 4 và nạp đầy xi lanh của bơm. Khi pit tông trụ chuyển động ngược lại thì van 3 đóng, van 1 mở. Chất lỏng làm việc theo ống 10, đi vào bộ phân phối C. Qua van nâng 6, chất lỏng chảy vào xi lanh làm việc của máy ép. Dưới áp suất của chất lỏng làm việc, pittông 15 nâng buồng 14 có sản phẩm ép về phía đầu ép 13. Trong buồng tạo ra áp suất ở mọi mặt, nên 1 phần chất lỏng của sản phẩm ép được tách ra qua bề mặt khoan lỗ của buồng ép . Áp suất của pittông truyền qua sản phẩm đến thanh giằng 11 và thanh ngang 12. Tuỳ theo việc tách một phần chất lỏng màáp suất tăng lên trong xilanh làm việc của máy ép vàở trong các đường ống dẫn. Trong khi thể tích của sản phẩm ép giảm đi, nên tốc độ nâng của trụ trơn cũng phải giảm. Do đó phải thay đổi việc bơm chất lỏng làm việc: Chất lỏng từ xi lanh của bơm theo ống 9 đi vào dưới pittông 7 vàép lực nóđến một áp suất nhất định, pittông nâng lên trên ép lò xo 5 và mở van 8. Qua van đó, chất lỏng chảy về phía van hút 3 của bơm, nhờđó lượng chất lỏng đi vào xi lanh làm việc của máy ép giảm đi.

Khi ép xong thì tắt bơm và chuyển tay gạt 18 về vị trí I, khi đó van 6 đóng lại, van 17 mở ra và chất lỏng làm việc từ xi lanh 16 chảy vào phần bên phải của thùng B. Trụ trơn 15 và buồng ép 14 được hạ xuống dưới và bã được tháo ra. Ở thùng B cóđặt lưới 10, để lọc chất lỏng làm việc trước, khi vào xi lanh của bơm .

4.2.1.3. Máy ép trục:

1. Cấu tạo máy ép:

Một bộ máy ép gồm các bộ phận chính:

– Giá máy.

– Các trục ép: Trục đỉnh, trục trước, trục sau.

– Bộ gối đỡ trục và bộđiều chỉnh vị trí lắp trục.

– Bộ phận nén trục đỉnh.

– Tấm dẫn mía (lược đây và các lược khác)

2. Trục ép:

Gồm có lõi trục bằng thép, 1 đầu gắn 1 bánh xe răng cao chân để truyền chuyển động, lồng chặt trong áo trục bằng gang đặc biệt. Thép làm lõi trục có thành phần Ni = 3-4% ; Cr = 0,5 – 1% ; C = 0,2 ÷ 0,45%. Hai cổ trục tròn nhẵn bóng, đường kính bằng 1/2 đường kính trục ép. . ÅÍ hai âáöu aïo truûc coï vaình chàõn næåïc mêa khoíi bàõn vaìo cäø truûc. Hình daïng vaì vë trê làõp cuía vaình âoï trãn truûc âènh vaì hai truûc træåïc coï khaïc nhau

Giá máy có nhiều kiểu: kiểu đỉnh thẳng (hình 2.31), kiểu đỉnh nghiêng và kiểu cần nén cong (hình 2.32)

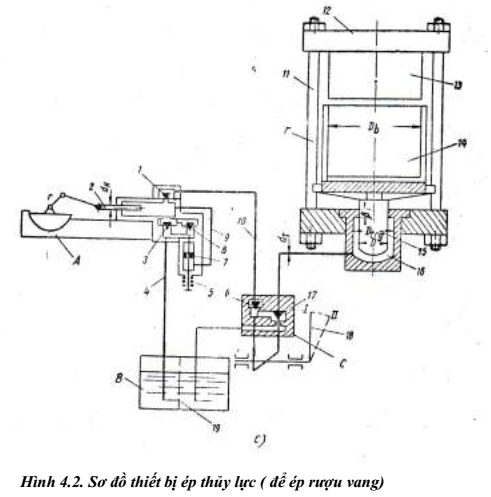

3. Bộ phận nén trục đỉnh ( Áp lực trục đỉnh) .

Trong quá trình ép, áp lực trục đỉnh đóng vai trò quyết định. Nó phá vỡ tế bào mía, giải phóng nước mía ra khỏi tế bào. ðể tạo ra áp lực lớn ở trục đỉnh, có thể sử dụng các thiết bị :

– Thiết bị tăng áp lò xo

– Thiết bị tăng áp dầu

– Thiết bị tăng áp khí nén.

Nhượcđiểm của thiết bị tăng áp lò xo là lực tác dụng lên trục đỉnh không đều nên hiện nay ít dùng.

4. Thiết bị tăng áp dầu:

Gồm : Pittông nén dầu A và hộp dầu trên trục đỉnh B.

Nguyên lý hoạt động như sau: Dầu trong xi lanh A được pittông nén tới áp suất cao. Dầu có áp suất cao được dẫn vào hộp chứa dầu trên trục đỉnh. Hộp dầu có diện tích nên vào cổ trục lớn. Do vậy áp lực dầu nén xuống trục đỉnh lớn.

5. Thiết bị, tăng áp bằng khí nén:

Nguyên lý giống thiết bị tăng áp bằng dầu nhưng áp suất cao, ở đây được tạo ra bằng khí nén.

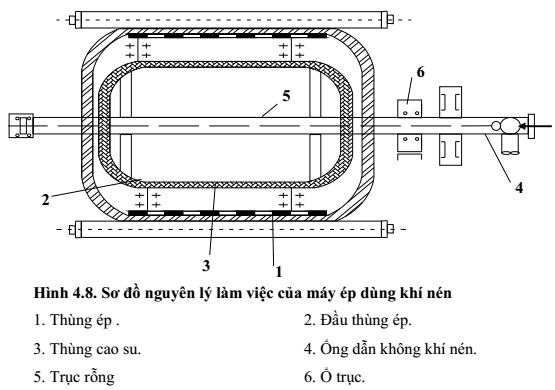

4.2.1.4. Máy ép dùng khí nén:

Trong máy ép này lực tác dụng lên nguyên liệu là không khí nén. Máy này được dùng nhiều trong dây chuyền sản xuất nước quả trong cho các nguyên liệu không cứng như dứa, cam, quít (hoặc nho), phương pháp ép này rất tốt vì quá trình ép không phá vỡ những cơ cấu cứng của nguyên liệu vỏ, cuống, xơ, là những chất không có lợi cho thành phần của nước quả.

Máy làm việc gián đoạn, chu kỳ ép 2,5 giờ (các thao tác phụ đều được cơ khí hoá)

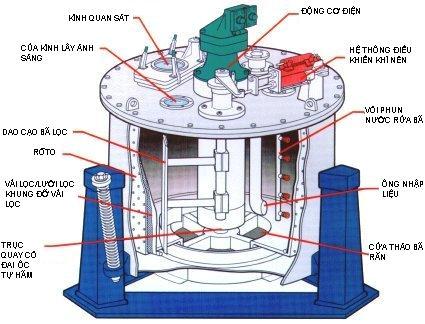

Cấu tạo và nguyên tắc làm việc của máy ép dùng khí nén

Thùng ép 1 làm bằng kim loại không rỉ, tấm dày 1mm, trên có đục lỗ 1,2 x 20mm. Bên ngoài bọc các tấm kim loại chịu lưc. Hai đầu thùng ép 2 bằng gang, bên trong lót kim loại không rỉ. Dọc thùng ép có cửa để nguyên liệu vào ép, có thể đóng chặt nhờ 1 cánh cửa có vít vặn. Bên trong thùng ép là thùng cao su 3 Không khí nén từ máy nén khí đi theo ống 4 vào trục rỗng 5 qua các lỗ đục trên trục vào trong thùng cao su (trên hình vẽ thùng cao su ở trạng thái không ép).

Dưới tác dụng của không khí nén thùng cao su bị căng lên tạo một áp suất cần thiết, tác dụng lên nguyên liệu để ép nước quả. Lớp nguyên liệu ép nằm giữa thùng ép và thùng cao su. Nước ép qua lỗ trên thùng ép ra ngoài máng hứng chảy đi. Bã còn lại trong thùng ép, sau mỗi lần ép mở cửa trên thùng và cho thùng quay, bã sẽ tự rơi ra ngoài máng có trục vít đẩy đi.

Mỗi máy ép phải dùng tới 3 động cơ điện để quay thùng ép, trục vít và cho máy nén khí. Vận tốc thùng ép 20 vòng/phút. Năng suất máy 1,5 tấn nguyên liệu/ giờ. Máy ép này lắp trên khung không cần bệ xây kích thước 5180 x 2510 x 2290mm.

Quá trình ép: Thùng không quay cho nguyên liệu vào từ từ cho tới khi đầy, đóng cửa lại cho thùng quay 5 phút không cho không khí vào. Khi đó nguyên liệu được phân bố đều trên mặt thùng. Bắt đầu cho không khí vào thùng cao su. Cho từ từ để 5 – 10 phút cho đạt đến áp suất 3 ÷ 3,5 atm. Lại xả khí ra cho thùng quay để đảo nguyên liệu. Lại cho không khí nén vào với áp suất cao hơn và giữ thời gian lâu hơn. Làm như vậy 3 lần và áp suất không khí nén lần cuối cùng trong thùng cao su phải đạt 6 atm.

4.2.2. Máy ép để tạo hình:

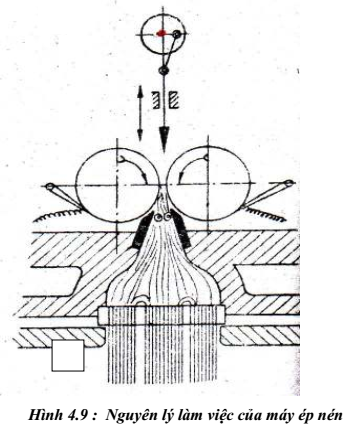

4.2.2.1. Máy ép trục lăn (Máy ép nén)

Dùng trong sản xuất mì ống

Máy ép trục lăn làm việc liên tục, gồm có bộ phận nén (2 trục lăn) và bộ phận tạo hình (khuôn đúc ). Hai trục lăn quay ngược chiều nhau tạo nên áp suất đẩy bột nhão và khuôn đúc.

Khuôn đúc là các đĩa kim loại có gia công lỗ có hoa văn

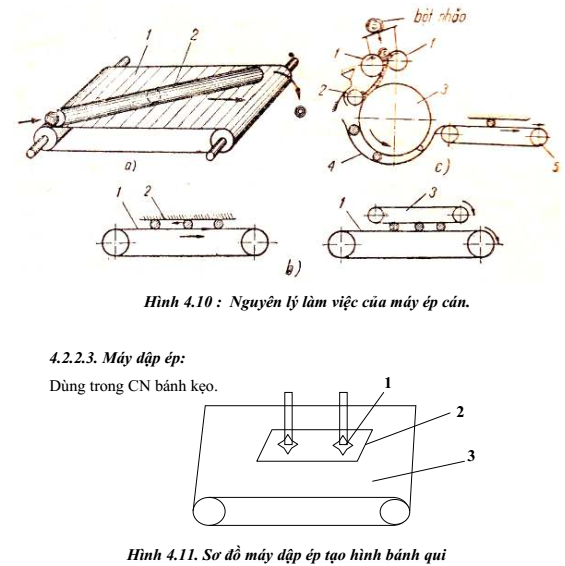

4.2.2.2. Máy ép cán:

a. Những cục bột nhão mì chuyển động nhờ băng tải vận chuyển 1 và tác dụng lên máng cốđịnh 2 (hình 2.38.a). Khi cục bột nhão đi dọc theo máng có tiết diện nhỏ dần thì nóđược giữ chặt tạo nên cơ cấu đồng nhất và tròn.

b. Quá trình dát mỏng những cục bột nhão mìđều xảy ra khi nó chuyển động dọc theo kẻ hở nhỏ dần tạo nên bởi băng tải vận chuyển 1 và thành cốđịnh 2 hoặc băng tải vô tận khác 3, chuyển động về phía ngược lại.Lúc này cục bột nhão quay xung quanh trục của nó, chuyển dời ra khỏi khe hở và dần dần được tạo thành hình trụ ( hình 2.38b).

c. Khi dát bột nhão mì trắng sẽ thực hiện 1 số khâu. ðầu tiên những cục bột nhão đi qua giữa đôi trục 1, quay ngược chiều nhau và cán mỏng thành bánh. Sau đó nhờ trục có rãnh 2 được cuộn lại thành cuộn xoắn ốc. Cuộn đóđược đưa ra bởi thùng quay 3, và được cán giữa thùng và bề mặt vỏ máy cốđịnh 4 và sau đó chuyển sang băng tải 5, kết quả nó tự kéo dài ra đến kích thước cần thiết (hình 2.38c)

Bộ phận tạo hình( khuôn đúc 1 của máy ép (hình 2.39) được gia công thành hình hoa văn phong phú. Bộ phận tạo hình thực hiện chuyển động qua lại, đưa khối bột nhào đãđược cán 2 nằm trên băng tải 3 vàép xuống. Áp suất dập gần 0,3-0,5 MN/m2( 3-5 kg/cm2)

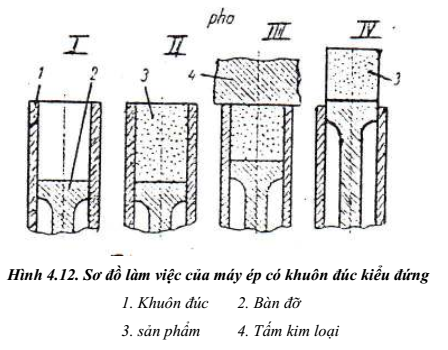

4.2.2.4. Máy ép đóng bánh :

Bộ phận chủ yếu của máy ép có khuôn đúc kiểu đứng là các đĩa hoặc cái bánh quay chậm. ðĩa có những lỗởđóđặt các khuôn đúc. Vật liệu ẩm từ bộ phận nạp liệu cho vào các khuôn đó để đóng bánh. ðáy khuôn là các bàn di động lên xuống.

Quá trình đóng bánh có thể theo dõi ở sơđồ hình 2.40. Tạo vị trí I, bàn đỡ 2 thấp nhất. Sau đó khuôn đúc 1 chất đầy sản phẩm ướt 3 (vị trí II), tiếp đến ép nguyên liệu bởi bàn đỡ (ở giai đoạn này trên khuôn đúc cóđặt tấm 4 vị trí III) và cuối cùng bàn đỡđầy thành phẩm đóng bánh và nâng cao hơn mặt bàn khoảng 0,5mm. Trong 1 vòng, bàn sẽ ngừng lại 4 lần với thời gian 1÷1,5 giây, cả 4 khuôn đúc làm việc với v = 8 vòng/ phút, tạo 32 bánh/ phút. Áp suất ép gần 150 – 200 kg/ cm2

.