Laser thiêu kết (nóng chảy và kết dính) chọn lọc, hoặc SLM, là một loại sản xuất phụ gia kim loại hoặc in 3D. Thông thường, các thuật ngữ SLM và thiêu kết laser kim loại trực tiếp (DMLS) được sử dụng thay thế cho nhau. Tuy nhiên, hai công nghệ khác nhau đôi chút, trong đó SLM làm tan chảy kim loại nguyên chất trong khi DMLS hợp nhất các hợp kim kim loại.

SLM là một trong những công nghệ in 3D thú vị nhất hiện nay và được sử dụng cả để tạo mẫu nhanh và sản xuất hàng loạt. Phạm vi của hợp kim kim loại có sẵn là khá rộng. Kết quả cuối cùng có các đặc tính tương đương với các đặc tính của những vật liệu được sản xuất truyền thống.

Cách thức làm việc:

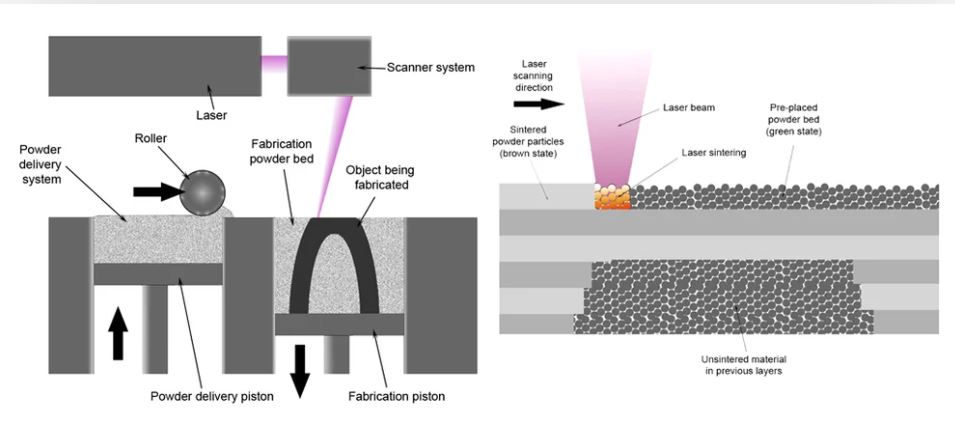

SLM rất giống với SLS, và cả hai quá trình được thực hiện dưới lớp bột nền. Sự khác biệt chính là loại nguyên liệu hoặc bột mà nó sử dụng. Trong khi SLS sử dụng vật liệu polymer chủ yếu là nylon (PA), SLM chủ yếu sử dụng cho kim loại.

Tuy nhiên, quá trình cơ bản là như nhau. Tia laser kết hợp bột lại với nhau, từng lớp một, cho đến khi mô hình hoàn thành.

Tuy nhiên, có một sự khác biệt lớn giữa SLM và SLS. Do các ràng buộc của quy trình SLM và trọng lượng của vật liệu, SLM yêu cầu các cấu trúc hỗ trợ được thêm vào bất kỳ phần nhô ra nào. Điều này khác với SLS, nơi vật liệu bột xung quanh có thể cung cấp đủ hỗ trợ, cho phép tạo hình tự do hơn và dễ nhận biết hơn.

Tìm hiểu kĩ hơn về quá trình:

Một máy SLM có một buồng chứa bột kim loại. Bột kim loại này sau đó được trải trên bề mặt hoặc xây dựng thành các lớp rất mỏng bằng lưỡi dao.

Sau đó, một tia laser công suất cao hợp nhất một lát 2D của bộ phận bằng cách nung chảy có chọn lọc vật liệu bột này. Tấm nền hạ xuống 1 lớp để dàn một lớp bột mới lên trên bề mặt. Quá trình được lặp lại đến khi hoàn thành bộ phận.

Toàn bộ quá trình này thực hiện trong điều kiện không khí được kiểm soát bên trong máy. Sau khi bộ phận được xây dựng, nó có thể được gỡ bỏ khỏi máy. Các bộ phận SLM cần được gỡ bỏ khỏi tấm nền, thường được thực hiện bằng cưa vòng. Sau đó, bạn cần phải loại bỏ các hỗ trợ. Vì vật liệu hỗ trợ giống như vật liệu của bộ phận, điều này có thể khó khăn và tốn nhiều thời gian.

Bề mặt hoàn thiện của các bộ phận thiêu kết thô, tùy thuộc vào yêu cầu của bạn, có thể cần một số xử lý hậu kỳ. Công tác này cần thiết các bộ phận máy để đạt được dung sai tốt và các đặc tính, bề mặt và lỗ tốt.

Ưu & nhược điểm

Ưu điểm:

- Sử dụng được đa dạng các loại vật liệu kim loại

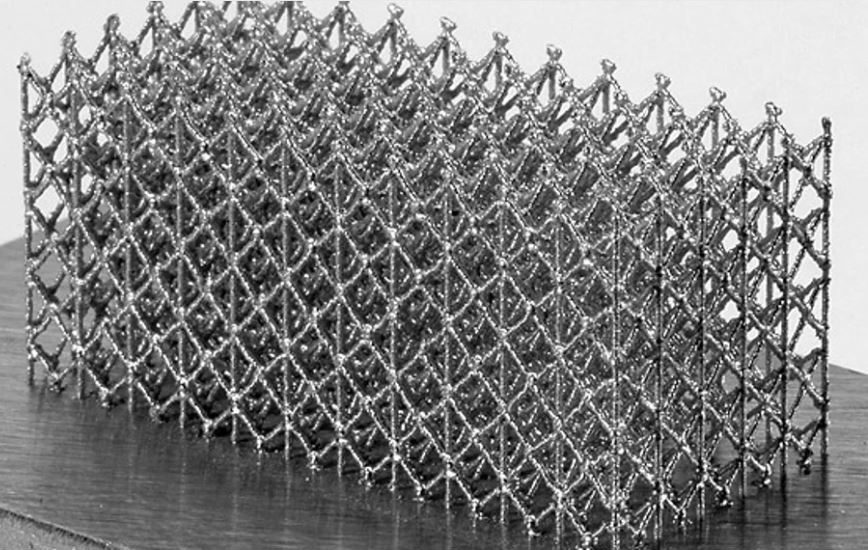

- Khả năng tạo những hình dạng phức tạp hay những chi tiết bên trong (điều này cực kì khó khăn và tốn kém nếu sử dụng cách làm truyền thống)

- Giảm thời gian sản xuất, do không cần dụng cụ

- Cho phép sản xuất nhiều bộ phận cùng một lúc

Nhược điểm:

- Đắt tiền, đặc biệt là nếu các bộ phận không được tối ưu hóa hoặc được thiết kế sẵn cho quy trình

- Đòi hỏi kỹ năng thiết kế, sản xuất và kiến thức chuyên ngành cần thiết

- Giới hạn chỉ sản xuất cho các bộ phận tương đối nhỏ

- Bề mặt gồ ghề

- Cần nhiều xử lý hậu kỳ

Ứng dụng:

Mặc dù tiềm năng của nó, SLM chỉ được sử dụng trong một vài ngành công nghiệp. Điều này chủ yếu là do chi phí cao của thiết bị và các bộ phận, cũng như các yêu cầu xử lý hậu kỳ. Những ngành áp dụng phương pháp này:

- Y học: cấy ghép đặc hiệu cho bệnh nhân và các bộ phận thiết bị y tế có giá trị cao khác

- Ô tô: tạo mẫu tốc độ cao và các bộ phận bespoke (tùy chỉnh) hoặc các ứng dụng giá trị cao nhưng khối lượng thấp

- Hàng không vũ trụ: ống dẫn và các bộ phận khác

- Công cụ: kênh làm mát trong bên trong dụng cụ sản xuất