XỬ LÝ BỤI VÀ KHÍ ĐỘC HẠI

Trong quá trình mạ, sinh ra bụi và khí độc hại. ví dụ như: HCN, N02, NO … bụi mù axit crôm, axit, kiềm … Những chất này ảnh hưởng nghiêm trọng đến môi trường, ảnh hưởng sức khỏe con người, cần phải tiến hành xử lý. Sau đây, giới thiệu một sỏ phương pháp thường dùng.

I. XỬ LÝ KHI CÓ BỤI

Công nghệ mài bóng, đánh bóng, phun cát và sinh ra rất nhiều bụi, người hút bụi dẫn đến bệnh nghề nghiệp về phổi. Vì thế, khi gia công còng nghệ này, cần phải có thiết bị hút bụi. Phương pháp hút bụi gồm có các phương pháp: hút bụi cơ khí, hút bụi rủa, hút bụi màng lọc và hút bụi tĩnh điện…

1. Hút bụi cơ khí

Hút bụi cơ khí có các phương pháp: hút bụi trong lực, lực quán tính, lực ly tâm…Phương pháp này lợi dụng tác dụng lực cơ khí, bụi phân ly từ dòng khí. Cấu tạo thiết bị đơn giản, năng lượng tiêu hao ít, đầu tư. bảo dưỡng ít, nhưng hiệu suất hút bụi không cao.

a. Hút bụi trọng lực

Hút bụi trọng lực làm cho không khí chứa bụi đi vào buồng thê tích lớn, làm cho tốc độ dòng khí giảm đi, bụi được lắng xuống do trọng lực, tách ra khỏi dòng khí, hút bụi trọng lực có thể loại bỏ hạt bui có dường kính trên 50 pm, hiệu suất đạt 40 – 60%, thường dùng để làm sạch bụi trước.

b. Hút bụi quán tính

Dùng tấm ngăn làm vật chắn đế ngăn dòng khí, gây đột biến phương chuyển động, sinh ra hiện tượng phản tác dụng quán tính với bụi, mà lắng xuống. Đường kính hạt bụi có thể được loại bỏ là 20 pm. hiệu suất 50 – 70%.

c. Hút bụi ly tâm

Dòng khí đi vào bộ phận hút bụi theo hướng vào thành trụ tròn máy hút bụi, hình thành chuyển động quay, do tác dụng lực ly tâm, bụi va đập vào thành máy, rơi xuống. Thiết bị cấu tạo kín, chiếm diện tích nhỏ, có thể loại bỏ hạt bụi có đường kính trên 10 pm, hiệu suất đạt trên 80%.

2. Hút bụi rửa

Phương pháp hút bụi rửa: dùng nước rửa dòng khí chứa bụi, bụi trong dòng khí va chạm với giọt nước (hoặc màng nước), bị nước cuốn đi. Phương pháp này dùng nước nhiều, công suất tiêu hao lớn, chi phí vận hành cao. Thiết bị thường dùng là tháp phun, tháp đệm, bộ phận rửa kiểu ly tâm, bộ phận rửa kiểu phun…

3. Hút bụi lọc

Phương pháp hút bụi lọc là cho dòng khí đi vào nguyên liệu lọc, bụi được giữ lại. Thông thường sử dụng bộ phận lọc kiểu túi. có thể xử lý nồng độ bụi thấp, khí có hạt bụi có đường kính rất nhỏ (0,1 – 0,2 pm), hiệu suất khử bụi 90 – 99%. Thiết bị này chiếm diện tích lớn, chi phí cao, không xử lý được dòng khí bụi có độ ấm cao hoặc có chất ăn mòn mạnh.

II. Xử LÝ LÀM SẠCH KHÍ N02

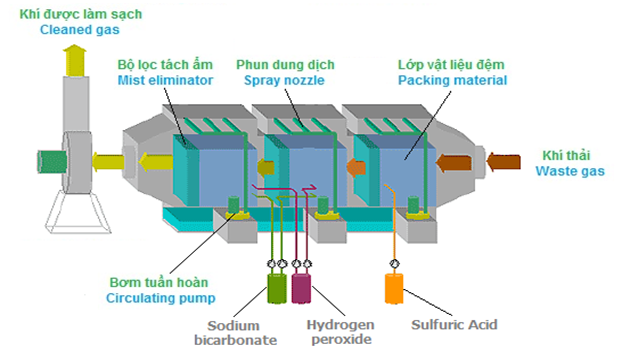

Trong quá trình tẩy axit (công nghệ xử dụng HN03), lượng khí NO2 bay ra nhiều, tính kích thích lớn. Khí N02 là chất khí ăn mòn mạnh. Phương pháp xử lý thường dùng gồm hai phương pháp: phương pháp khô và phương pháp ướt. Phương pháp ướt có phương pháp hấp thụ kiềm, hấp thụ amôniac, hấp thụ nước, hấp thụ hai cấp kiềm, amôniac. Phương pháp khô gồm phương pháp khử xúc tác, hấp phụ than hoạt tính.

1. Phương pháp hấp thụ nước

Phương pháp hấp thụ nước là phương pháp hấp thụ N02 trong khí thải bằng nước hoặc dung dịch. Phương pháp này đơn giản, đầu tư ít.

a. Phương pháp hấp thụ kiềm

Khí N02 thuộc dòng khí axit, có thể hấp thụ bằng dung dịch NaOH 30% hoặc Na2C03 10 – 15%, cũng có thể dùng dung dịch phế thải tẩy dầu tính kiềm trong sản xuất mạ. Tiến hành phản ứng hấp thụ trong 2-3 tháp phản ứng đệm nối tiếp nhau. Phương pháp này có thể hấp thụ khí N02, có hiệu suất 80 – 90%. Trong quá trình hấp thụ, tiến hành phản ứng sinh thành muối NaNO3 và NaNO2, sau khi bay hơi, kết tinh, phân ly, có thể sử dụng lại được.

b. Phương pháp hấp thụ nước

Dùng nước để hấp thụ dòng khí N02, hiệu suất hấp thụ thấp. Thông thường dùng Ure để kiềm chế dòng khí NO2, khí No2 còn lại được hấp thụ nước.

c. Phương pháp hấp thụ amôniăc

Tiến hành hấp thụ phun NH4OH 3 – 5% với dòng khí thải, sinh thành muối NH4NO3 và NH4N02, khi hàm lượng tổng của hai chất này đạt đến 12%, cho vào bể chứa, có thể dùng làm phân bón.

d. Phương pháp hấp thụ NaOH, H202, Na2S

Dùng Na2S làm chất khử dể loại bỏ khí N02, trước tiên khí có NO2 được hấp thụ bầng NaOH, làm giảm nồng độ khí N02, đi qua cấp thứ hai H202, làm cho NO ôxi hóa thành N02, để nàng cao độ hấp thụ N02, cấp ba là khử bằng Na2S, khi nồng độ N02 cao. hệ số hấp thụ trên 94%.

2. Phương pháp khô hấp thụ bằng than hoạt tính

Phương pháp khô hấp phụ bằng than hoạt tính là phương pháp làm sạch dùng chất hấp phụ, tiến hành hấp phụ hóa học hoặc vật lý. Chất hấp phụ là than hoạt tính, là chất có diện tích bề mặt lớn. không chỉ có tác dụng hấp phụ còn có tác dụng khử. Khi nhiệt độ cao, độ ẩm cao, phân tử nước có thế thay thế phân tử N02 đã hấp phụ. Vì thế, khi than hoạt tính đã hấp phụ bão hòa, có thể dùng hơi nước gia nhiệt hoặc nước sôi, làm cho N02 thoát ra mà tái sinh.

III. Xử LÝ BỤI MÙ AXIT CRÔM

Trong quá trình mạ crôm, sinh ra nhiều khí hyđrô ôxi. Những chất khí này bay ra, mang theo axit crôm. Gia nhiệt mạ crôm. khi dung dịch bay hơi cũng mang theo axit, làm ô nhiễm môi trường. Hiện nay, phương pháp xử lý bụi crôm có hai loại: bộ phận làm sạch bụi crôm, kiềm chế bụi crôm.

1. Máy làm sạch bụi mù axit crôm

Máy làm sạch bụi mù axit crôm có thiết bị lợi dụng sự giám áp khi quạt hút đẩy ra, bụi mù crôm chịu trớ lực mà lắng xuống, tách ra khỏi thể khí. Máy thu hồi crôm kiểu mắt lưới có hiệu suất cao, trở lực ít, cấu tạo đơn giản, để quản lý bảo dưỡng, cho nên được dùng rộng rãi, nhưng chi phí cao, điện năng tiêu thụ nhiều.

2. Phương pháp kiềm chế bụi mù crôm

a. Chất hoạt tính bề mặt F- 53

– Chất hoạt tính bề mặt F – 53 là chất hoạt tính bề mặt tốt cấu tạo hóa học ổn định, chịu nhiệt độ cao, chịu chất ôxi hóa mạnh, chịu điện phân, nứt phân hủy ở nhiệt độ 200 – 250°c, có dạng bột màu trắng. Khi cho vào dung dịch mạ, chất kiềm chế sẽ hấp phụ trên bề mặt tiếp xúc giữa chất lỏng và khí, hình thành lớp màng bền chắc, làm sức căng bề mặt giảm đi, làm tăng bề mặt tiếp xúc giữa chất lỏng và không khí.

– Khi mạ crôm trên anôt, catôt có nhiều bọt khí hyđrô, ôxi, khi những bọt khí này thoát ra khỏi bề mặt dung dịch, có tác dụng khuấy trộn dung dịch và mang theo bụi mù axit crôm.

– Khi cho chất F – 53 có tác dụng tạo bọt, do tác dụng khuấy trộn, sinh ra rất nhiều bọt nhỏ. Độ lớn của bọt tăng lên khi hàm lượng chất F – 53 giảm đi.

Khi bọt khí hyđrô, ôxi bị chắn bởi lớp bợt trên bề mặt dung dịch. Hạt nhỏ bụi mù crôm, do sự va chạm với lớp bọt, tập trung thành giọt nhỏ lớn. Khi những giọt nhỏ tăng nhiều, dưới tác dụng của trọng lực, quay trở lại dung dịch mạ, cuối cùng bụi mạ crôm bị kiềm chế trong bế mạ. Do sức căng giảm, khi bọt khí bị phá vỡ, cũng không đù năng lượng để đem bụi mù crôm vào không khí, kích thước phân tử bọt khí hyđrô, ôxi rất nhỏ, cho nên có thể dễ dàng đi qua lỗ xốp lớp bọt, bay ra ngoài. Hàm lượng chất F – 53 càng cao, lớp bọt sinh ra càng dày.

– Cho chất F – 53, điều kiện công nghệ vốn có không thay đổi, nhưng làm giảm ô nhiễm không khí trong phân xưởng, bảo đảm sức khỏe công nhân, giảm tiếng ồn, giảm thiết bị quạt hút, tiết kiệm năng lượng, tiết kiệm CrO3, giảm chi phí bảo dưỡng.

b. Dùng quả cầu chất dẻo

Quả cầu chất dẻo rỗng, đường kính 5-20 mm, được rải một lớp hoặc hai lớp trên bề mặt dung dịch mạ, cũng có tác dụng kiềm chế. Quả cầu chất dẻo dùng nhựa policlovinyl hoặc polivinyl, khi lấy chi tiết mạ ra không có ảnh hướng gì, dùng phương pháp này cũng rất tốt.

IV. KIỀM CHẾ BỤI MÙ AXIT KIỀM

– Dùng phương pháp nhất định, làm cho bụi mù axit, kiềm thoát ra ít đi gọi là kiềm chế bụi mù axit kiềm. Do tác dụng tạo bọt của chất hoạt động bề mặt, kiềm chế bụi mù axit, kiềm. Trong quá trình sản xuất, do tác dụng hóa học hoặc điện hóa, sinh ra nhiều loại chất khí hvđrô, ôxi. Cho vào trong dung dịch, chất hoạt động bể mặt với hàm lượng nhất định, có tác dụng tạo bọt, lóp bọt nổi lên bề mặt, tạo thành nhiều lớp dày. kín, sự bay hơi của dung dịch và sự thoát ra của bụi mù axit, kiềm bị chận lại, có tác dụng kiềm chế.

– Natrilauryl sunlat, chất nhũ hóa OP là chất kiềm chế sự bay hơi khi tẩy kẽm trong dung dịch axit HCl, H2S04. Ure là chất kiềm chế rất hiệu quả khí N02, khi tây đồng trong dung dịch HNO3, hỗn hợp axit hoặc tẩy lớp mạ không đạt chất lượng.