CẮT REN

8.1. KHÁI NIỆM VỂ REN

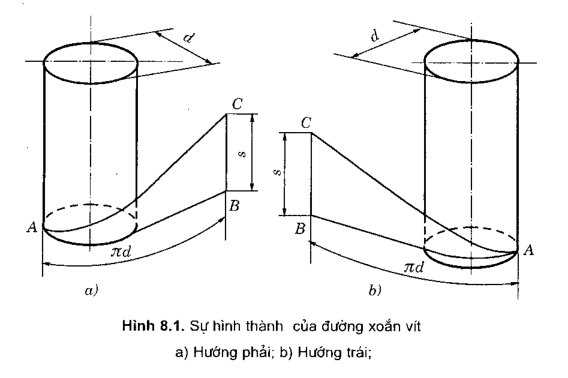

– Nếu trên môt hình tru tròn đường kính d, ta lấy một miếng giấy hình tam giác vuông có cạnh đáy AB là chu vi hình trụ (d), chiều cao BC = s, đem quấn lên hình trụ đó thì cạnh huyền AC sẽ vẽ thành đường cong trên mặt trụ và đường cong đó gọi là đường xoắn vít (hình 8.1).

– Miếng giấy tam giác đó có thể quấn theo chiều kim đồng hồ hoặc ngược chiều kim đồng hồ. Khi quấn vào mà đường cong đi lên dần theo bên phải (a) thì gọi đó là đường xoắn phải (hướng ren phải), còn đường cong đi lên theo bên trái (b) thì gọi là đường xoắn trái (hướng ren trái).

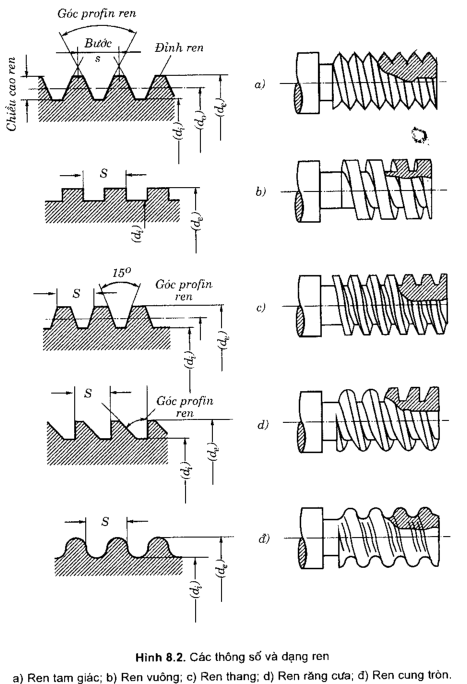

– Như vậy, nếu trên ống trụ đó có những rãnh xoắn có hình dạng, chiều sâu thì sẽ được những đường ren. Nếu cắt dọc theo mặt cắt của đường ren có thể thấy hình dạng của đường ren hoặc mặt cắt của trục ren (hình 8.2) và người ta gọi đó là profin ren (dạng ren).

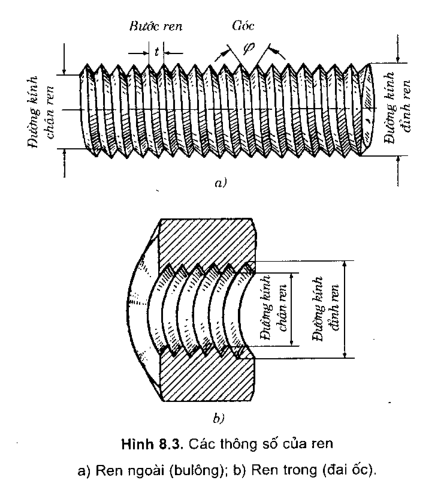

– Trên mặt cắt của trục ren có thể có một đường xoắn vít (ren một đầu mối) hoặc nhiều đường xoắn vít (ren nhiều đầu mối). Ngoài dạng ren, hướng ren, số đầu mối ren, ren còn có các thông số khác như: bước ren, góc profio.ren, chiều sâu ren, đường kính ngoài, đường kính trung bình, đường kính chân ren…

– Bước ren: là khoảng cách giữa hai cạnh ren song song kề nhau, đo theo phương song song với trục ren (s), hay nói cách khác là cứ sau một vòng ren (d) thì nâng lên một khoảng (s) chính là bước ren (hình 8.1).

– Gốc profin rem: là góc giữa hai cạnh profin ren đo trong mạt phẳng qua tâm trục ren.

– Chiều cao ren: là khoảng cách từ đỉnh ren tới chân ren.

– Đường kính đỉnh ren (de): là đường kính lớn nhất đo qua đỉnh ren, vuông góc với đường tâm trục ren.

– Đường kính trung hình (d0): là đường kính đo qua điểm giữa của profin ren (từ chân ren tới đỉnh ren) song song với đường tâm ren.

– Đường kính chân ren (di): là đường kính nhỏ nhất giữa hai chân ren đối diện, đo theo hướng vuông góc với đường tâm (hình 8.3).

Các dạng profin ren: Profin ren là dạng ren được sử dụng trong các loại bulông, đai ốc, vít cấy tiêu chuẩn:

– Dạng ren tam giấc (hình 8.2a) là loại ren thông dụng nhất, có độ kín khít cao, thường sử dụng trong các kết cấu ren vít, các ống nối thuỷ lực, nút ren ở các van trượt…

– Dạng ren vuông (hình 8.2b) và ren thang (hình 8.2c) thường dùng trong các cơ cấu truyền động như các vít me hành trình, vít me cái của máy tiện ren, vít me tải, vít me trong êtô nguội…

– Dạnq ren răng cưa (hình 8.2d) thường dùng trong các cơ cấu chịu lực lớn theo một hưởng như máy nén dạng cơ khí hay thuỷ lực, các loại kích…

– Dạng ren cung tròn (hình 8.2đ) có thời gian sử dụng lâu, kể cả khi làm việc trong điều kiện có nhiều tạp chất, chất bẩn, dạng ren này cũng dùng trong các cơ cấu móc nối toa tàu, nối các đường ống nước lớn…

8.2. CÁC HỆ REN

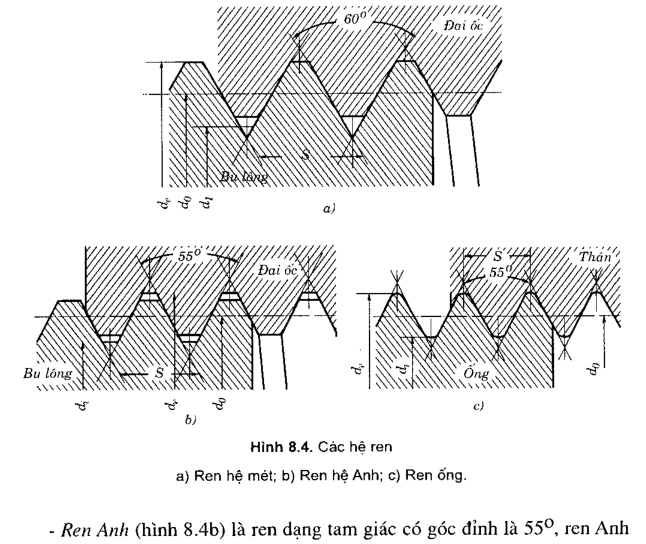

Trong chế tạo máy thường sử dụng ba hộ ren: ren mét, ren Anh và ren ống.

– Ren hệ mét (hình 8.4a) là ren có dạng tam giác đều, có góc đỉnh là 60°. Ren hệ mét kí hiệu là M và số tiếp theo để chỉ đường kính ngoài và bước ren. Ren hệ mét có ren bước lớn và các bước nhỏ khác, riêng với ren bước lớn trong ký hiệu không ghi bước ren.

Ví dụ: M40 X 1,5 là ren hệ mét có đường kính ngoài là 40 ram, bước ren là 1,5 mm.

M24 là ren hệ mét có đường kính ngoài là 24 mm, bước lớn theo tiêu chuẩn là 3 mm

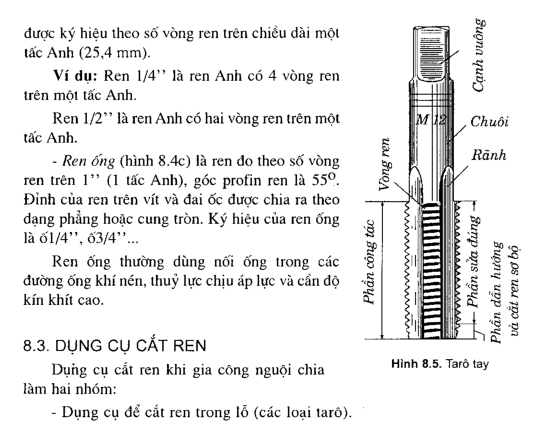

vít. Tarô có rãnh xoắn vít thường dùng đế cắt ren chính xác. Rãnh xoắn nghiêng hướng phải dùng cho tarô ren trái và rãnh nghiêng hướng trái dùng cho tarô ren phải.

– Phần công tác của tarô chia thành hai đoạn: đoạn đầu được mài vát côn để dẫn hướng tarô vào lỗ gía công và cắt ren sơ bộ, đoạn sau để cắt ren cho đúng chiều sâu và sửa đúng biên dạng ren.

Tarô có nhiều loại: tarô tay, tarô máy, tarô đầu cong…

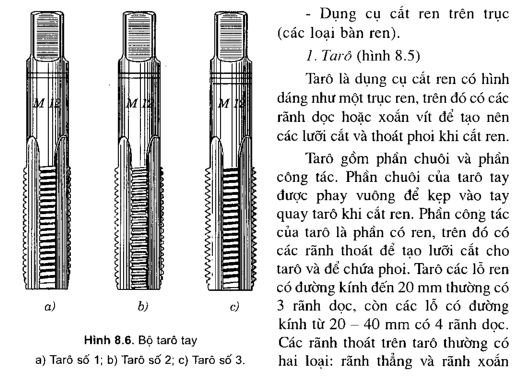

– Tarô tay là tarồ dùng tay quay lắp vào chuôi vuông của tarô để cắt ren. Tarô tay được chế tạo thành bộ tarô (2 – 3 chiếc) cho mỗi loại ren (hình 8.6). Tarô số 1 dùng để gia công thô lỗ ren, tarô số 2 để gia công bán tinh cho lỗ ren chính xác hơn, tarô số 3 để gia công lần cuối và sửa đúng ren. Trên thân tarô ở phần chuôi được vạch dấu ngang để đánh dấu số của bộ tarô (từ một vạch đến ba vạch tương ứng từ số 1 đến số 3).

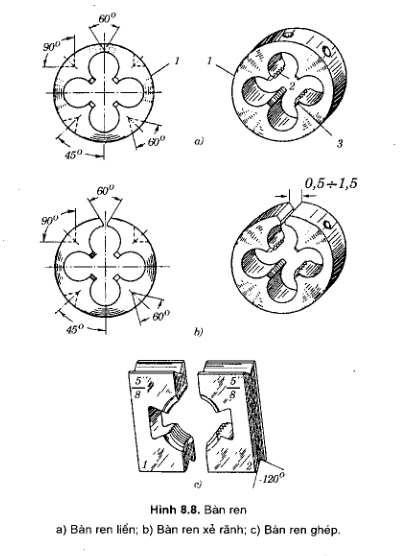

2. Bàn ren .(hình 8.8) dùng để cắt ren ngoài bằng tay hoặc bằng máy. Theo đặc điểm kết cấu, bàn ren có nhiều loại: bàn ren tròn, bàn ren ghép, bàn ren chuyên dùng (để cắt ren ống).

– Bàn ren tròn (hình 8.8a) thực chất là một đai ốc làm bằng thép dụng cụ, được tôi cứng, trên chiều dài phần ren 2 có các rãnh dọc thông suốt để tạo thành lưỡi cắt và để chứa phoi khi cắt ren. Cả hai phía đầu bàn ren được vát côn từ 1,5 – 2 vòng ren để dẫn hướng khi cắt.

– Bàn ren tròn có nhiều cỡ kích thước dùng để cắt ren ngoài bằng một lần cắt, bảo đảm độ chính xác dạng ren, tuy nhiên năng suất cắt thấp và bàn ren nhanh mòn.

– Theo tiêu chuẩn, bàn ren tròn dùng cắt ren ngoài có đường kính lừ 1 — 52 mm với ren hệ mét bước tiêu chuẩn, từ 1/4 đến 2” với ren Anh, từ 1/8 đến 11/2” với ren ống, với ren bước nhỏ đến 135 mm. Bàn ren tròn được gá đặt trên tay quay bàn ren và dùng tay để quay khi cắt ren.

– Bàn ren xẻ rãnh (hình 8.8b) trên bàn ren có xẻ rãnh suốt, chiều rộng rãnh 0,5 -1,5 mm cho phép điều chỉnh đường kính ren trong phạm vi từ 0,1 – 0,25 mm. Do có xẻ rãnh nên độ cứng vững của dụng cụ khi cắt gọt không cao, dạng ren cắt được không chính xác.

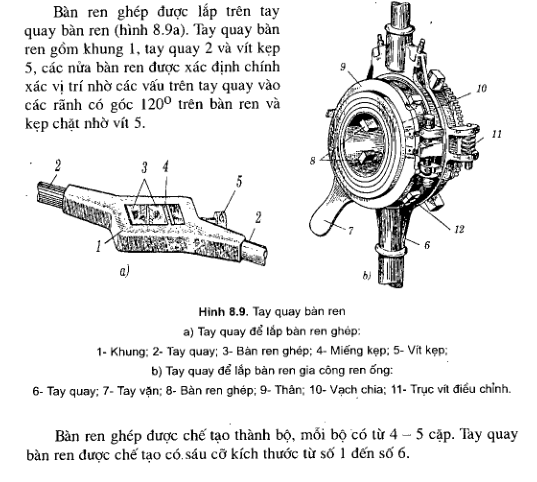

– Bàn ren ghép (hình 8.8c) gồm hai nửa hình khối hộp, trên mỗi nửa có ghi kích thước đường kính ren và các số 1,2 để chỉ vị trí của chúng khi lắp vào tay quay bàn ren. Mặt ngoài bàn ren được tạo rãnh góc 120° để gá đặt chính xác vào vấu của tay quay.

– Bàn ren ghép được chế tạo theo tiêu chuẩn, với ren hệ mét có các loại từ M6 đến M52, với ren Anh từ 1/4 đến 2”, với ren ống từ 1/8 đến 13/4”.

– Bàn ren ghép được chế tạo thành bộ, mỗi bộ có từ 4 “ 5 cặp. Tay quay bàn ren được chế tạo có, sáu cỡ kích thước từ số 1 đến số 6.

– Bàn ren chuyên dùng dể gia công ống gồm ba mảnh dùng gia công ren trẽn ống có đường kính từ 13 đến 50 mm. Tay quay bàn ren (hình 8.9 b) gồm thân 9 với hai tay quay 6, trong thân có gá đặt bàn ren ghép 8, khi quay mâm quay 12 bằng tay quay 7 có thể điều chỉnh ra vào các mảnh bàn ren để gia công các đường kính khác nhau. Mỗi đường kính ngoài cần gia công ren được điều chỉnh bằng cách quay trục vít 11, kích thước điều chỉnh được chỉ thị trên vạch 10 của thân bàn ren.

8.4. KỸ THUẬT CẮT REN

1. Kỹ thuật cát ren trong

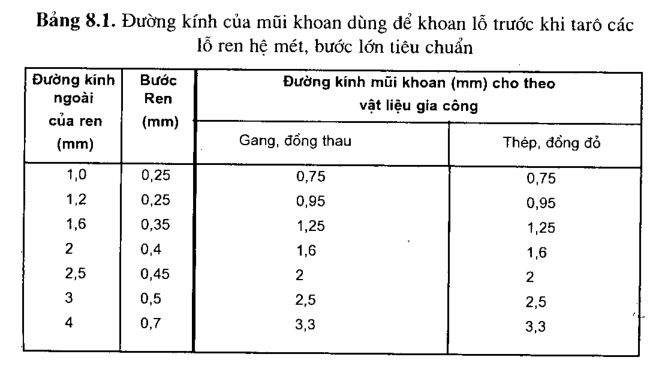

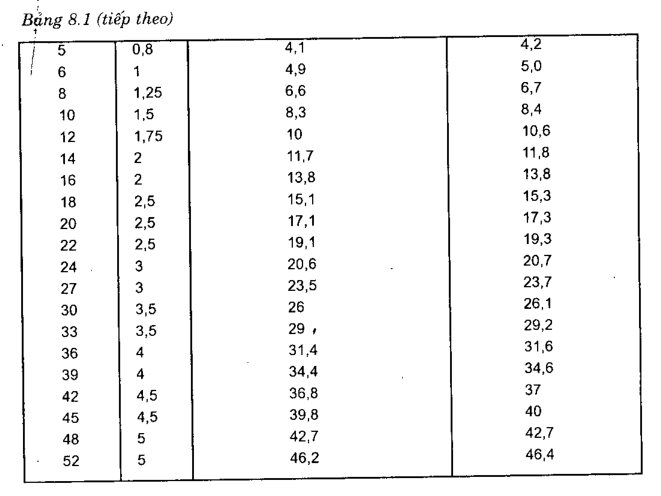

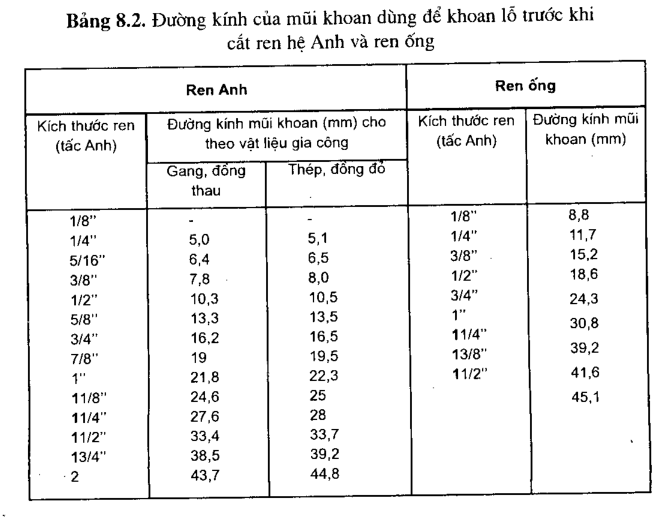

– Trước khi cắt ren bằng tarô, phải khoan lỗ bằng mũi khoan. Khi chọn đường kính mũi khoan cần chú ý để bảo đảm đường kính lỗ trong một giới hạn xác định.

Khi cắt ren bằng tarô, kim loại vùng tạo ren thường bị chèn ép nên đường kính mũi khoan chọn để khoan lỗ phải lớn hơn đường kính chân ren. Nếu đường kính lỗ bằng đường kính chân ren, khi tarô xảy ra hiện tượng chèn ép mạnh, gây nhiệt lớn, phoi kim loại chảy dẻo bám vào các lưỡi cắt của tarô, khi đó ren tạo ra dễ bị sứt mẻ, tarô dễ bị kẹt, gãy. Vật liệu gia công càng dẻo, dai, khả năng xảy ra hiện tượng trên càng lớn.

Ngược lại, nếu lỗ khoan lớn quá so với đường kính chân ren, lỗ ren tạo ra khi tarô sẽ có chiều cao nông, ren không dạt yêu cầu.

>> Vì thế, trước khi tarô lỗ ren, cần chọn đường kính mũi khoan để khoan lỗ cho từng loại ren với từng loại vật liệu, cho trong các bảng 8.1, bảng 8.2.

– Trong trường hợp không có bảng tra, đường kính lỗ trước khi cắt ren (D) có thể xác định theo công thức:

D = d – 1,6.t

Trong đó: d: Đường kính ren cần cắt (mm); t: Chiều sâu ren (mm).

– Kích thước chiều dài tay quay tarô chọn theo đường kính ren cần cắt (để tránh tay quay dài quá dễ làm gãy tarô khi quay). Chiều dài tay quay tarô (L) được xác định theo công thức:

L = 20.d + 100 (mm).

Trong đó: d: Đường kính ren (mm).

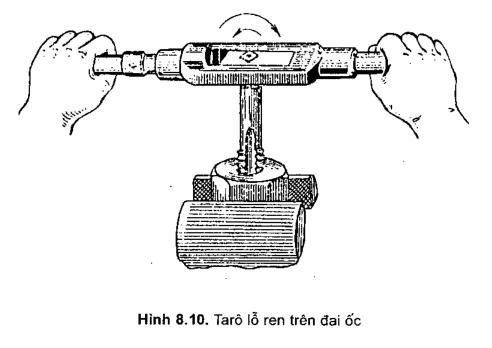

– Chi tiết sau khi khoan lỗ được kẹp chặt trên êtô để vị trí tâm lỗ khoan thẳng đứng, sau đó đưa tarô số 1 (gia công thô) vào trước để cắt ren. Khi gia công, dùng tay trái ấn tay quay cùng tarô thẳng theo lỗ, tay phải xoay cho đến khi tarô tạo ra một vài vòng ren và được dẫn theo lỗ ren, khi đó dùng cả hai tay để quay tay quay (hình 8. 10).

– Để giảm nhẹ sức lao động khi tarô, tránh kẹt, gãy tarô, thông thường khi quay tarô vào được một, hai vòng thì lại quay ngược lại khoảng nửa vòng để tarô bẻ phoi, khi quay vào tiếp sẽ đỡ nặng.

Khi tarô cần chú ý thực hiện các quy định sau:

1. Khi tarô các lổ ren sâu trên các vật liệu dẻo và dai (đồng, nhôm, bạc- bit…) cứ sau một khoảng chiểu dài cắt ren nhất định, cần quay ngược lại và rút tarô ra khỏi lỗ, làm sạch phoi trên tarô trước khi đưa vào cắt ren tiếp.

2. Khi tarô lỗ ren, phải dùng bộ tarô theo thứ tự, từ số thấp đến số cao (từ cắt thổ đến cắt tinh). Nếu dùng tarô số cao đưa ngay vào lổ vừa khoan, khi quay tarô sẽ rất nặng, tarô dễ bị gãy, ren không bảo đảm chất lượng.

3. Lỗ ren cạn (không thông) cần tarô sâu hơn so với chiều sâu ren yêu cầu, vì trên tarô có phần cắt được vát côn, nên trên chiều dài phần cắt đó, chiều cao ren chưa đủ.

4. Trong quá trình tarô, cần chú ý quan sát để tarô luôn thẳng góc với mặt đầu đường tâm lỗ, sau khi quay được 2-3 vòng ren trên lỗ, lấy thước góc 90° để kiểm tra độ vuông góc này.

5. Để giảm biến dạng nhiệt khi tarỏ và nâng cao chất lượng ren khi gia công, cần dùng dung dịch bôi trơn, làm nguôi. Với vật liệu gia công là thép, dùng êmunxi, dầu máy; với nhôm dùng dầu hoả… nhưng khi cắt ren trên gang không cần dung dịch trơn nguội.

2. Kỹ thuật cắt ren ngoài

Cũng như khi cắt ren trong, khi cắt ren ngoài bằng bàn ren cần xác định dường kính ngoài của trục cần cắt ren. Thông thường đường kính trục trước khi cắt ren nhỏ hơn đường kính ngoài của ren từ 0,3 – 0,4 mm..

– Trục cần cắt ren 5 được kẹp thẳng góc trên êtô (hình 8.11), phần nhô ra của trục trên má êtô 4 nên ở trong khoảng 20 – 25 mm, thường dài hơn một ít so với chiều dài ren cần cắt. Để dẫn hướng cho bàn ren, đầu trục khi tiện được vát góc. Khi thao tác, dùng hai tay cầm tay .quay 2 trong có lắp bàn ren 1 đặt cân đối trên chi tiết để tránh cắt ren bị lệch, vừa ấn vừa quay tay quay theo chiều ren cho đến khi tạo ra được một vài vòng ren thì dùng hai tay quay bàn ren vào từ một đến hai vòng rồi quay ngược lại khoảng nửa vòng để bẻ phoi khi cắt.

3. Kiểm tra ren sau khi gia công

– Ren trong lỗ được kiểm tra bằng dưỡng ren mẫu. Với ren ngoài có thể dùng thêm các đụng cụ khác như panme đo ren, thước đo ren. Dưỡng đo ren mét (ren quốc tể) thường chế tạo thành bộ để đo các bước ren từ 0,4 đến 6 mm; ren Anh từ 4 — đến 28. Dưỡng đo ren chỉ dùng để đo và kiểm tra bước ren.

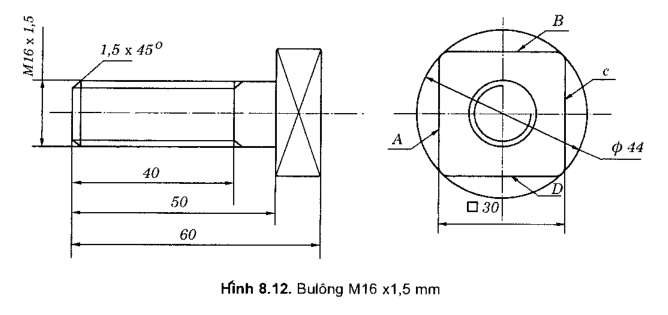

Bài tập 1: Gia công nguội các cạnh vuông và gia công tinh ren của bulông (hình 8.12).

– Chuẩn bị phôi liệu: Dùng thép tròn (Ị) 45 tiện tạo hình bulông có đường kính lớn là ộ 44 mm, tiện bậc và tiện sơ bộ ren M16 X 1,5 mm.

Chuẩn bị dụng cụ: Thước cặp, thước lá, compa, thước góc 90°, dưỡng kiểm thẳng, mũi vạch, mũi núng, búa, đục, bàn ren, tay quay bàn ren, giũa dẹt phẳng thô và mịn.

Các bước tiến hành:

1. Lau sạch phôi, bôi phấn lên mặt đầu (Ị) 44 mm, dùng dụng cụ vạch các đường thẳng vuông góc qua tâm chi tiết, vạch dấu các cạnh vuông kích thước 30 X 30 mm trên phôi. Dùng mũi núng chấm tâm các đường dấu của cạnh vuông.

2. Kẹp phôi trên êtô vào hai mặt đầu của đường kính (Ị) 44 mm sao cho mặt phang A hướng lên trên đế đường vạch dấu song song và cao hơn mép

trên má êtô. Dùng đục và giũa gia công thô mặt phẳng A, để chừa lượng dư 0,2-0,5 mm cho gia công tinh. Dùng dưỡng kiểm để kiểm tra độ thẳng.

3. Tháo và quay phôi cho mặt B hướng lên trên như khi gia công mặt phảng A. Dùng giũa phá để giũa thô mặt phẳng B để chừa lượng dư cho gia công tinh. Dùng thước góc, dưỡng kiểm để kiểm tra độ vuông góc giữa hai mặt A và B.

4. Giũa phá các mặt phẳng còn lại tương tự như cách đã trình bày ở trên. Trong khi giũa, dùng dưỡng kiểm, thước cặp, thước góc kiểm tra độ phảng, khoảng cách, độ song song, độ vuông góc giữa các bề mật đang gia công so với các bề mặt đã gia công.

5. Dùng giũa mịn để giũa tinh các bề mặt bảo đảm độ nhẵn bóng bề mặt và độ chính xác. Trong khi giũa dùng các dụng cụ kiểm tra độ vuông góc, độ song song, kích thước 30 mm cho trên bản vẽ.

6. Kẹp phần đầu vuông vào hai má êtô, hướng cho phần ren lên trên, dùng bàn ren M16x1,5 để gia công tinh ren. Khí quay tay quay bàn ren cần chú ỹ dẫn hướng cho bàn ren theo đường ren đã gia công, sau khi quay bàn ren vào từ 1- 2 vòng lại quay ngược lại khoảng nửa vòng để bẻ phoi, tránh cho bàn ren bị kẹt, quá tải.

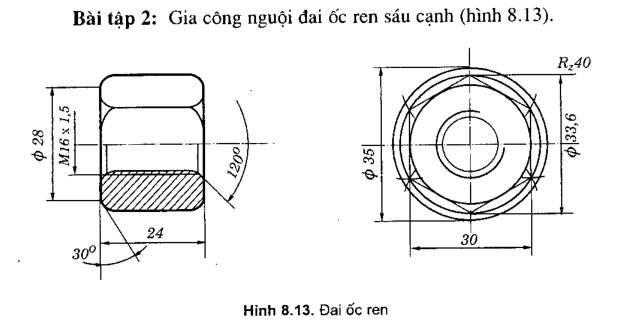

Chuẩn bị phôi liệu: Dùng thép tròn phi 40 tiện tạo hình chi tiết (Ị) 35×24, vát mép cạnh ngoài.

Chuẩn bị dụng cụ: Thước cặp, thước lá, dưỡng kiểm thẳng, dưỡng kiểm góc 60°, compa, mũi vạch, búa, giũa dẹt thô và mịn, tarô tay, tay quay tarô, mũi khoan, khoét.

Các bước tiến hành:

1. Lau sạch phôi, bôi phấn lên mặt đầu đai ốc, dùng dụng cụ vạch dấu tâm chi tiết, dùng mũi núng núng tâm chi tiết, dùng compa vạch các đường tròn (Ị) 33,6 mm, ộ 14,5 mm, đường dấu kiểm tra ệ 30mm. Vạch dấu 6 cạnh của hình lục giác nội tiếp trong đường tròn ộ 33,6 mm.

2. Kẹp chặt chi tiết trên êtô sao cho đường vạch đấu một cạnh của hình lục giác đều song song và cao hơn má êtô khoảng 5- 7 mm. Dùng giũa phá để giũa thô cạnh này, chừa lượng dư khoảng 0,2- 0,5 mm cho gia công tinh.

3. Tháo và quay phôi đi một góc để cạnh tiếp theo lên trên và giũa thô cạnh này, chừa lượng dư cho gia công tinh. Trong khi giũa dùng dưỡng kiểm thẳng và dưỡng kiểm góc 60° để kiểm tra’ độ thẳng của bề mặt và góc 60° giữa hai cạnh.

4. Giũa thô cạnh thứ ba theo trình tự kể trên.

5. Giũa thồ các cạnh còn lại. Ngoài kiểm tra độ thẳng, góc 60°, còn chú ý kiểm tra độ song song và khoảng cách 30 mm có cộng thêm lượng dư để gia công tinh của hai cạnh đối xứng nhau.

6. Dùng giũa mịn để gia công tinh các các cạnh bảo đảm khoảng cách 30 mm và độ song song của các cạnh đối xứng nhau.

7. Kiểm tra đấu tâm của chi tiết so với các cạnh của hình lục giác đều, sau đó kẹp phôi trên êtô, phía dưới đáy lót gỗ. Gá đặt êtô trên bàn máy khoan, khoan lỗ 14,5 mm, dùng mũi khoan lớn hơn hoặc mũi khoét để vát góc 120° ở hai phía đầu lỗ.

8. Dùng bộ tarô tay (hai chiếc) để gia công lỗ ren theo thứ tự từ tarô số 1 đến tarô số 2. Khi quay tarô cần chú ý: dẫn hướng cho tarô thẳng góc với mặt gia công, sau khi quay tarô vào 1-2 vòng lại quay ngược lại khoảng nửa vòng để tránh kẹt phoi làm gãy tarô.