MÀI NGHIỀN, RÀ

1. KHÁI NIỆM

– Mài nghiền là phương pháp gia công chi tiết dùng bột mài trộn với dầu nhờn và một số hoá chất khác tạo thành bột nghiền bôi lên bề mặt dụng cụ nghiền làm từ vật liệu mềm rồi di chuyển dụng cụ có bột nghiền đó trên bề mặt gia công.

– Rà bề mặt là bôi bột nghiền mịn lên bề mặt của hai chi tiết sẽ lắp ghép với nhau khi sử dụng, cho chúng tiếp xúc và chuyển động tương đối với nhau. Trong quá trình chuyển động, bột rà mịn sẽ rà, sửa cho hai bề mặt bảo đảm tiếp xúc đều, kín khít.

– Mài nghiền, rà dùng khi gia công tinh các bề mặt cần đạt độ nhẵn bóng cao, đặc biệt là các bề mặt cần bảo đảm độ kín khít khi làm việc như nghiền, rà bộ đôi pittông – xilanh bơm cao áp, rà xupap và lỗ côn của động cơ đốt trong, nghiền, rà các mặt đầu của van phân phối…

– Mài nghiền có thể gia công các bề mặt trụ ngoài, lỗ, mặt phẳng và các mặt định hình. Khi nghiền, lượng kim loại được hớt đi rất mỏng (mỗi lần nghiền lượng dư là 0,002 mm), vì thế trước khi nghiền, bề mặt cần được mài tinh lượng dư để lại không lớn hơn 0,01 – 0,02 mm. Lượng dư lớn làm cho năng suất nghiền thấp.

– Mài nghiền có thể đạt độ nhẵn bóng bề mặt rất cao, khi nghiền tinh, chiều cao nhấp nhô đạt được 0,6 – 1,6 (Um (1um = 0,001 mm), khi nghiền tinh mỏng: 0,16 – 0,4 pm.

2. VẬT LIỆU NGHIỀN

Khi mài nghiền dùng các loại vật liệu mài khác nhau dưới dạng bột có kích thước nhỏ từ thiên nhiên hoặc nhân tạo:

“ Cacborunđum (60% ôxyt nhôm) là loại vật liệu mài có thành phần không đồng nhất,đo đó sử dụng bị hạn chế.

– Côrun tự nhiên (62 – 98 % ôxyt nhôm) là một trong những loại vật liệu mài tốt, hay sử dụng.

– Côrun nhân tạo có tính đổng nhất cao hơn côrun tự nhiên (2 – 5 % tạp chất), hạt mài có lưỡi cắt sắc và độ bền cao.

– Cacbua silic (có thành phần hoá học là cacbon và silic) được chế tạo bằng phương pháp thiêu kết cát thạch anh với bột than.

Bột mài còn chia ra các loại theo độ hạt. Có hai phương pháp phân loại độ hạt:

– Phương pháp thứ nhất là phương pháp lắng trong nước: dùng một bình cao chừng 1m chứa đầy nước. Khi cho hạt mài vào, loại hạt mài có kích thước lớn và nặng nhất sẽ chìm, lắng xuống nhanh nhất, còn lại các hạt mài nhỏ thì lắng xuống chậm và sẽ lơ lửng trong nước một thời gian. Khi ấy phân loại độ hạt theo thời gian (số phút) cần thiết để hạt mài lắng xuống trong bình chứa nước. Ví dụ: bột mài số 1 có thời gian lắng là 5 phút; bột mài số 2 có thời gian lắng là 10 phút…

– Phương pháp thứ hai là dùng rây, tức là dùng các loại rây mà mỗi tấc vuông (tấc vuông Anh) có từ 80 – 240 lỗ để sàng hạt. Số hiệu bột mài sẽ căn cứ vào số lỗ của rây để quyết định.

– Khi nghiền sơ bộ, để nâng cao năng suất, lượng dư cắt lớn thường dùng hạt mài thô, loại số 220, 240…, còn khi nghiền tinh, cần bảo đảm độ nhẵn bóng bề mặt cao dùng bột mài mịn M7, M5…

– Khi nghiền có thể dùng bột nghiền dưới dạng dung dịch hoặc bột nhão. Loại bột nhão tiêu chuẩn có thành phần chủ yếu gồm ôxyt crôm, stearin, dầu hoả và một số hoá chất khác. Bột nhão được chia thành ba loại: bột nhão thô có màu xanh đậm gần đen, bột nhão vừa có màu xanh đậm và bột nhão mịn có màu vàng sáng. Khi dùng bột nhão thô có thể bóc đi lớp kim loại (lượng dư) từ một vài phần mười đến vài phần trăm milimét, bột nhão vừa dùng cho lượng dư một vài phần trăm milimét, còn bột nhão mịn khi lượng dư một vài phần ngàn milimét.

3. KỸ THUẬT NGHIỀN, RÀ

1. Bôi trơn khi nghiền: khi nghiền không được dùng cách nghiền khô bằng bột mài vì khi nghiền khô, bột mài sẽ phân bố không đều, hạt mài sẽ bị cùn đi rất nhanh, phát sinh nhiệt khi gia công, quá trình cắt sẽ chậm lại và bề mặt không đạt được độ nhẵn bóng cần thiết.

– Tuỳ theo dụng cụ nghiền sẽ dùng loại chất bôi trơn khác nhau. Khi dụng cụ nghiền bằng gang thì dùng xăng hoặc dầu hoả, khi dụng cụ nghiền bằng đổng, dùng dầu máy, cồn hoặc dung dịch cacbonat natri, dụng cụ bằng hợp kim đổng thì dùng dầu máy trộn với mỡ động vật. Đem chất bôi trơn và bột mài trộn với nhau dưới dạng nhão rồi bôi lên bề mặt dụng cụ nghiền.

2. Dụng cụ, gá lắp khi nghiền: Dụng cụ nghiền có hình dạng tuỳ thuộc vào bề mặt cần nghiền. Khi nghiền phẳng, dụng cụ nghiền là các tấm phảng dạng hình chữ nhật hoặc dạng đĩa tròn, Khi nghiền mặt trụ ngoài dùng các loại bạc nghiền hoặc đĩa nghiền. Khi nghiền lỗ dùng chày nghiền côn có lắp bạc xẻ rãnh để có thể tăng áp lực khi nghiền.

– Vật liệu làm dụng cụ nghiền có nhiều loại khác nhau, nhưng thường làm từ loại vật liệu mềm hơn so với vật liệu của bề mặt cần nghiền để có thể giữ được các hạt mài tự do và thậm chí các hạt mài có thể găm trên bề mặt dụng cụ nghiền bảo đảm quá trình cắt của các hạt mài. Nếu dùng dụng cụ nghiền bằng vật liệu cứng, hạt mài khó có thể giữ trên bề mặt dụng cụ, thậm chí có thể bị chèn ép, vỡ trên bề mặt dụng cụ, không bảo đảm quá trình cắt. Thông thường, dụng cụ nghiền làm từ gang có độ cứng trung bình: 140 – 200 HB, đồng, phíp, gỗ cứng…

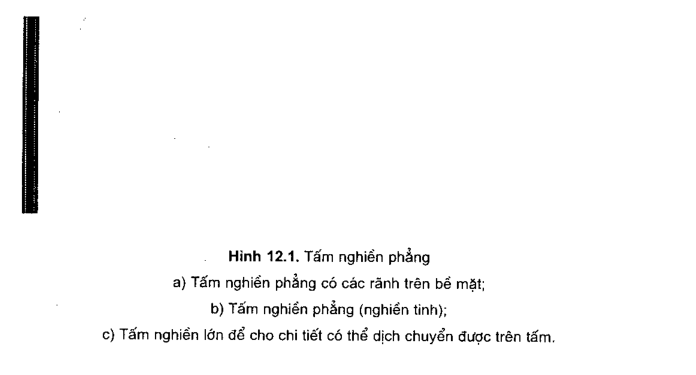

– Khi nghiền mặt phẳng bằng tay, thường dùng dụng cụ nghiền là các tấm phảng cố định có hình dáng, kích thước tuỳ thuộc vào bề mặt cần nghiền.

3. Kỹ thuật nghiền: Chi tiết cần nghiền (hình 12. 1c) đặt lên tấm nghiền phẳng có chứa bột nghiền và đẩy đi đẩy lại hoặc xoáy tròn trên bề mặt tấm phẳng, chuyển động càng phức tạp thì các vết mài xoá nhau càng đều, dày, độ nhẵn bóng bề mặt đạt được càng cao. Áp lực khi ấn chi tiết xuống cần đều, vừa phải (2 – 2,5 kg/cm2), không nên ấn quá mạnh để tránh cho chi tiết khỏi nóng quá có thể gây biến dạng chi tiết khi nghiền. Sau khoảng 9-10 vòng chuyển động thì dùng giẻ lau lớp bột nghiền cũ đi và bôi lên bề mặt một lớp bột nghiền mới và tiếp tục nghiền cho tới khi bề mặt đạt yêu cầu.

– Khi nghiền thường chia ra làm các bước: nghiền sơ bộ (nghiền thô) nghiền bán tinh và nghiền tinh, nếu cần có thêm bước nghiền tinh mỏng (nghiền lần cuối). Khi nghiền sơ bộ, dụng cụ nghiền là các tấm phẳng có các rãnh dọc và ngang để chứa bột mài (hình 12.1a), các rãnh này có chiều sâu 1-2 mm và khoảng cách giữa các rãnh 10 – 15 mm. Khi nghiền tinh thường dùng các tấm nghiền phảng, nhẵn (hình 12.1b).

– Nghiền mặt phẳng trên tấm nghiền có thể đạt được độ chính xác cao, thường dùng để nghiền các chi tiết như dưỡng, calíp, căn mẫu…

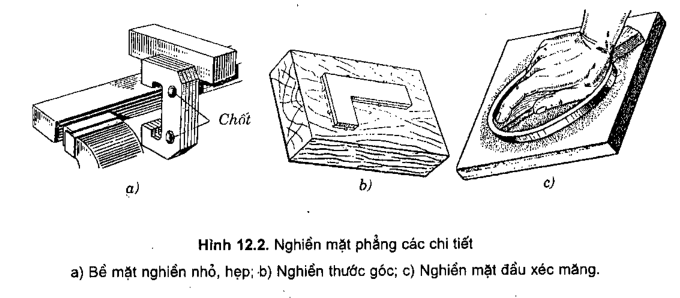

Hình 12.2 giới thiệu phương pháp nghiền mặt phẳng của các chi tiết có mặt cần nghiền hẹp. Để dễ thao tác, có thể ghép nhiều chi tiết bằng chốt (hình 12.2a) và ép vào thanh gỗ rồi cùng với thanh gỗ dịch chuyển trên bề mặt dụng cụ nghiền.

– Khi nghiền thước góc (hình 12.2b), dùng đinh đóng vào gỗ và chêm cho thước góc giữ chặt trên thanh gỗ rồi dịch chuyển thước góc cùng với thanh gỗ trên tấm nghiền. Với các chi tiết xéc măng của động cơ đốt trong, trước khi nghiền, đóng nhẹ vào trong lỗ xéc măng một miếng gỗ (hình 12.2c) đé có thể giữ được xéc măng trong quá trình chuyên động khi nghiền mặt phẳng.

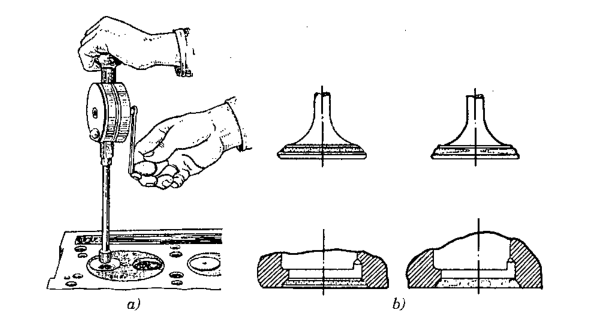

– Trong điều kiện sửa chữa, không có các thiết bị chuyên dùng, nghiền rà xupáp có thể dùng tay quay, quay xupáp trên lỗ côn (hình 12.3a). Để đánh giá chất lượng sau khi gia công, có thể căn cứ vào vết bề mặt để lại sau khi nghiền rà (hình 12.3b).

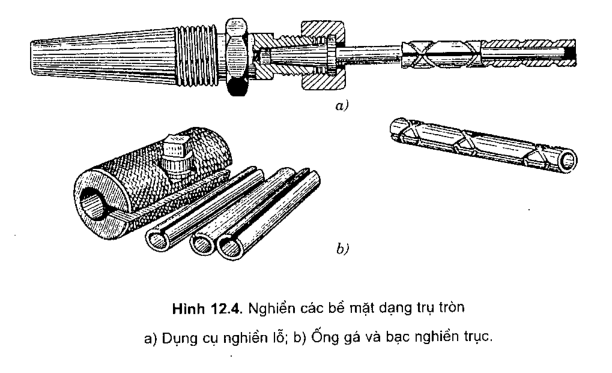

– Khi nghiền các chi tiết dạng trụ (pit-tông, xilanh bơm cao áp, van trượt…) dùng bạc nghiền xẻ rãnh (hình 12.4).

– Bạc nghiền để nghiền lỗ (hình 12.4a) được xẻ rãnh dọc để có thể co bóp được, trên chu vi bên ngoài bạc có các rãnh xoắn để chứa bột nghiền. Bạc nghiền được đóng vào trục côn của chày nghiền và đưa vào trong lỗ cần gia công. Khi đóng bạc nghiền theo trục côn, do có rãnh dọc, bạc nghiền bung ra tạo áp lực lên bề mặt lỗ khi nghiền.

– Bạc nghiền để nghiền trục (hình 12.4b) cũng được xẻ rãnh dọc và lắp vào trong ống gá, sau khi đưa trục cần nghiền vào, xiết bulông trên ống gá, bạc nghiền sẽ bóp lại, tạo ra áp lực nghiền trên trục.

4. Cơ KHÍ HOÁ CÔNG VIỆC NGHIỀN, RÀ

– Công việc nghiền, rà có thể tiến hành cơ khí hoá một phần khâu chuyển động quay tay bằng chuyển động quay của đầu khoan tay hoặc khoan điện (hình 12.3c). Khi đó, đầu khoan 5 lắp chìa vặn 2 cắm vào rãnh ở mặt đầu của thân van. Khi quay đi quay lại đầu khoan 5 và ấn xuống thân van, nó sẽ ép lò xo 1 lại và bột nghiền mịn sẽ rà khít phần côn của thân van với đế 4.

– Đầu khoan (hình 12.3d) có thể quay với tốc độ lớn, cho năng suất khi nghiền cao hơn. Khi quay tay quay 6, chuyển động quay được khuếch đại qua cặp bánh răng côn 3, 5 lắp trên trục 2 ăn khớp với bánh răng côn 1 lắp với trục ra 7.

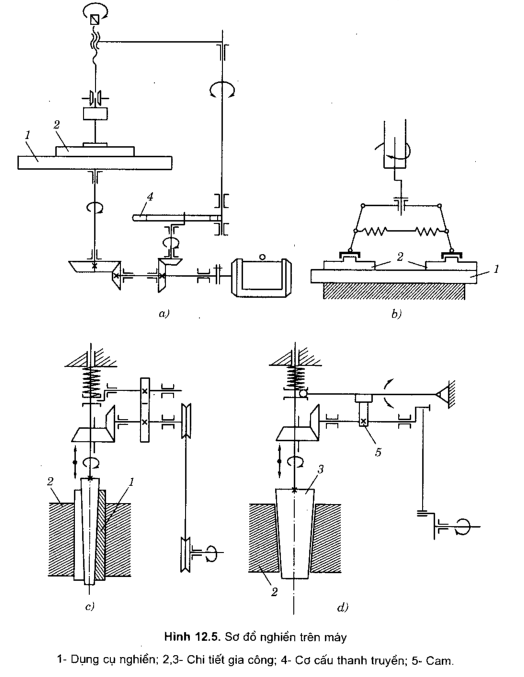

Hình 12.5 là sơ đồ một số máy nghiền. Khi nghiền mặt phẳng, đĩa nghiền quay (hình 12.5a) hoặc cố định (hình 12.5b), chi tiết cần nghiền có

chuyển động quay, lắc đi, lại nhờ cơ cấu thanh truyền 4 hoặc nhờ gá lệch tâm để các vết của hạt mài khi nghiền xoá đều, nâng cao độ nhẵn bóng bề mặt.

– Khi nghiền lỗ, bạc nghiền 1 được xẻ rãnh, có lỗ côn lắp trên trục côn của máy nghiền, nhờ đó có thể tăng áp lực nghiền khi đóng bạc 1 lên theo trục

côn. Dụng cụ nghiền vừa thực hiện chuyển động quay vừa tịnh tiến lên xuống nhờ các cơ cấu của máy trên sơ đồ (hình 12.5c).

– Khi nghiền trên máy thường chia làm nhiều bước: nghiền sơ bộ, dùng bột thô, các bước tiếp theo gồm nghiền bán tinh, nghiền tinh dùng bột mịn hơn. Sau mỗi lần nghiền khoảng 1 “2 phút, dụng cụ nghiền được đưa ra khỏi bề mặt gia công, dùng dầu hoả rủa sạch bột nghiền trên chi tiết và dùng giẻ sạch lau khô, sau đó dùng dụng cụ đo đánh giá chất lượng gia công trước khi đưa vào bước nghiền tinh hơn.

– Hình 12.5d là sơ đồ một máy để nghiền rà van côn gồm trục van côn 3 và lỗ côn 2. Khi đó, một trong hai chi tiết (trục van) thực hiện chuyển động quay và tịnh tiến đi lại theo chu kỳ nhờ cơ cấu cam 5 trên máy. Để cải thiện chất lượng bề mặt khi nghiền, thường dùng dung dịch nghiền gồm bột nghiền và dung dịch bôi trơn cấp đều liên tục lên bề mặt.

– Bề mặt sau khi nghiền rà được đánh giá qua vết sơn màu để lại sau khi cho các chi tiết tiếp xúc với nhau, nếu vết màu để lại phân bố đều trên hầu khắp bề mặt là đạt yêu cầu.