THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CƠ

1. KHÁI NIỆM

– Trong một nhà máy cơ khí, để chế tạo ra một sản phẩm cơ khí (chi tiết, cụm cơ cấu, thiết bị…) đòi hỏi phải trải qua một quá trình sản xuất phức tạp. Các phôi liệu (phôi đúc, phôi rèn, dập…) sau khi chế tạo phôi được đưa vào phân xưởng cơ khí gia công trên các máy công cụ (tiện, phay, bào, khoan, doa, cắt răng, mài…), gia công nguội và sửa đúng, nhiệt luyện… để tạo nên chi tiết thành phẩm với hình dáng, kích thước, chất lượng theo yêu cầu.

– Quá trình để biến nguyên vật liệu và bán thành phẩm thành sản phẩm theo yêu cầu được gọi là quá trình sản xuất trong một nhà máy cơ khí. – Quá trình sản xuất có thể chia ra nhiều quá trình khấc nhau như: quá trình chế tạo phôi, gia công cắt gọt, gia công nhiệt, hoá, lắp ráp, sửa chữa, chế tạo và phục hồi dụng cụ, vận chuyển…

– Quá trình công nghệ là một phần của quá trình sản xuất trực tiếp làm thay đổi hình dáng, kích thước, trạng thái tương quan và tính chất của chi tiết (đối tượng sản xuất). Trong các quá trình công nghệ có quá trình công nghệ gia công cơ. Quá trình công nghệ gia công cơ là quá trình cắt gọt phôi để làm thay đổi hình đáng, kích thước tạo chi tiết theo yêu cầu trên bản vẽ.

– Khi thiết kế quá trình công nghệ, để bảo đảm hiệu quả kinh tế, thường người ta phải đưa ra các phương án công nghệ khác nhau và từ các phương án đó chọn ra một phương án hợp lý nhất, hiệu quả nhất để áp dụng vào sản xuất và xây dựng nên các tài liệu công nghệ, người ta gọi đó là quy trình công nghệ.

– Mục đích của việc thiết kế quy trình công nghệ gia công cơ là chọn phôi liệu phù hợp (hình dáng, kích thước…) theo điều kiện sản xuất đã cho, xác định trình tự gia công hợp lý các bề mặt của chi tiết, chọn thiết bị, dụng cụ cắt, dụng cụ đo, gá lắp, chế độ cắt, định mức thời gian, bậc thợ… phù hợp để bảo đảm chất lượng sản phẩm theo yêu cầu với chi phí ít nhất, năng suất cao, đem lại hiệu quả kinh tế.

– Trong một quy trình công nghệ thường được chia ra thành các nguyên công, bước, gá, vị trí, đường chuyển dao… Nguyên công là một phần của quy trình công nghệ được thực hiện liên tục, tại một chỗ làm việc do một hoặc một nhóm công nhân cùng thực hiện. Ví dụ: sửa nguội thân gối đỡ để lắp ổ bao gồm hai nguyên công cạo sửa bề mặt gối đỡ, sau đó đưa sang chỗ lắp để lắp ổ đỡ.

– Bước là một phần của nguyên công để gia công một bề mặt (hoặc một tập hợp bề mặt) bằng một loại dụng cụ, gá lắp. Ví dụ: Giũa nguội một mặt phẳng là nguyên công giũa bao gồm hai bước giũa thô bằng giũa phá và giũa tinh bằng giũa mịn. Nguyên công giũa nguội đai ốc vuông bao gồm bốn bước để giũa bốn cạnh của đai ốc đó.

– Đường chuyển dao là một phần của bước để hớt đi một lớp vật liệu. Khi đó, tuỳ thuộc vào lượng dư gia công có thể có một hoặc nhiều đường chuyển dao. Ví dụ: Khi giũa nguội mặt phẳng có chiều sâu lớp kim loại cần hớt đi là 1,5 mm; nếu mỗi lần giũa chỉ hót đi một lượng là 0,1 mm, ta sẽ có 15 lần chuyển dao. Gá đặt là công việc xác định vị trí và kẹp chặt chi tiết trước khi gia công.

2. CÁC TÀI LIỆU CẦN THIẾT KHI THIẾT KỂ QUY TRÌNH CÔNG NGHỆ

Để thiết kế quy trình công nghệ cần có các tài liệu ban đầu sau :

– Bản vẽ chế tạo của chi tiết với đầy đủ mặt cắt, hình chiếu cần thiết. Trên bản vẽ ghi đầy đủ kích thước, dung sai, độ nhám bề mặt, các điều kiện kỹ thuật khác, ghi rõ những bề mặt cần gia công đặc biệt, vật liệu, chế độ nhiệt luyện, độ cứng yêu cầu…

– Sản lượng chi tiết cần chế tạo kể cả phần dự trữ cùng những điều kiện sản xuất khác.

– Bản vẽ lắp sản phẩm, bộ phận sản phẩm, trong đó có chi tiết cần gia công.

– Tài liệu tham khảo về thiết bị, dụng cụ, gá lắp…

– Sổ tay hướng dẫn và tra cứu các thông số công nghệ.

3. TRÌNH Tự THIẾT KỂ QUY TRÌNH CÔNG NGHỆ

Khi thiết kế quy trình công nghệ thường phải thực hiện các công việc theo thứ lự sau :

1 – Nghiên cứu bản vẽ chi tiết, tìm hiểu chức năng làm việc và phân loại chi tiết, các yêu cầu kỹ thuật cần đạt, tính công nghệ khi chế tạo của chi tiết.

2 – Xác định dạng sản xuất.

3 – Chọn phôi và phương pháp chế tạo phôi.

4 – Xác định thứ tự các nguyên công, các bước… , chọn sơ đồ gá đặt ở từng nguyên công, đưa ra các phương án công nghệ khác nhau để chế tạo chi tiết.

5 – Chọn thiết bị cho các nguyên công.

6 – Xác định lượng dư gia công (lớp kim loại cần hớt đi) cho các nguyên công, các bước.

7 – Chọn dụng cụ gia công, dụng cụ đo.

8 – Xác định chế độ gia công cho các nguyên công, các bước…

9 – Chọn đồ gá hoặc thiết kế đồ gá cho các nguyên công cần thiết.

10 – Xác định bậc thợ cho các nguyên công.

11 – Xác định định mức thời gian gia công và năng suất. So sánh các phương án công nghệ chế tạo chi tiết để từ đó chọn phương án hợp lý nhất.

12 – Xác lập các tài liệu công nghệ.

Nội dung các bước trên đều cần thiết, không thể thiếu, tuy nhiên mức độ cụ thể khác nhau khi thiết kế tuỳ theo dạng sản xuất và điều kiện sản xuất cụ thể.

4. MỘT SỐ BƯỚC THIẾT KẾ CƠ BẢN

4.1. Dạng sản xuất

– Dạng sản xuất là một khái niệm đặc trưng cho biết các thông tin về đối tượng sản xuất (sản lượng, tính chất ổn định …). Căn cứ vào dạng sản xuất để xác định đường lối, biện pháp công nghệ và tổ chức sản xuất để chế tạo sản phẩm bảo đảm chất lượng và hiệu quả kinh tế cao nhất.

– Dạng sản xuất được chia ra dạng sản xuất đơn chiếc, dạng sản xuất hàng loạt, dạng sản xuất hàng khối.

a – Sản xuất đơn chiếc: là sản xuất có sản lượng hằng năm rất ít (thường từ một đến vài chục chiếc), sản phẩm không ổn định, không có chu kỳ sản xuất lại. Sản xuất đơn chiếc có các đặc điểm sau :

– Các trang bị, dụng cụ vạn năng.

– Thiết bị bố trí trong phân xưởng theo loại.

– Tài liệu công nghệ đơn giản, dưới dạng phiếu tiến trình công nghệ.

– Công nhân có bậc thợ cao.

b – Dạng sản xuất hàng loạt: là sản xuất có sản lượng hàng năm tương đối lớn, sản phẩm được chế tạo thành từng đợt, có chu kỳ xác định, sản phẩm ổn định.

Sản xuất hàng loạt có các đặc điểm sau :

– Sử dụng các thiết bị vạn năng với đổ gá chuyên dùng.

– Thiết bị bố trí trong phân xưởng phù họp với các quy trình công nghệ.

– Quy trình công nghệ được thiết kế tương đối tỉ mỉ.

– Công nhân có bậc thợ trung bình. Sản xuất hàng loạt là dạng sản xuất có thể thấy trong nhiều ngành chế tạo máy. Tuỳ theo sản lượng và mức độ ổn định của sản phẩm sản xuất hàng loạt có thể chia thành sản xuất hàng loạt nhỏ, sản xuất hàng loạt (loạt vừa) và sản xuất hàng loạt lớn. Sản xuất hàng loạt nhỏ có đặc điểm gần giống với sản xuất đơn chiếc, còn sản xuất hàng loạt lổm gần giống với sản xuất hàng khối.

c – Dạng sản xuất hàng khối : là sản xuất với sản lượng lốm, sản phẩm rất ổn định, sản phẩm được chế tạo liên tục, lâu đài. Sản xuất hàng khối có các đặc điểm sau : – Sản xuất theo dây chuyền, thời gian thực hiện ở mỗi nguyên công đều bằng nhịp sản xuất hoặc bội số của nhịp sản xuất.

– Thiết bị, đồ gá chuyên dùng.

– Thiết bị bố trí trong phân xưởng theo thứ tự các nguyên công của quy trình công nghệ.

– Quy trình công nghệ được thiết kế rất tỉ mỉ, cụ thể tới từng nguyên công, bước (phiếu nguyên công).

– Công nhân sản xuất có hai loại: thợ đứng máy có bậc thợ thấp, còn thợ điều chỉnh có bậc thợ cao; công việc được chuyên môn hoá cao. Sản xuất hàng khối là dạng sản xuất có đủ điều kiện để cho phép áp dụng các biện pháp tổ chức sản xuất, các phương pháp công nghệ tiên tiến nhất để đạt năng suất cao và giá thành hạ.

4.2. Chọn phôi và phương pháp chế tạo phôi

Muốn chế tạo một chi tiết máy đạt yêu cầu kỹ thuật và chỉ tiêu kinh tế, người thiết kế quy trình công nghệ phải chọn phương pháp chế tạo phôi và xác định kích thước phôi phù hợp. Kích thước của phôi được xác định theo lượng dư gia công trong quy trình công nghệ, còn chọn loại phôi cần căn cứ vào các yếu tố sau :

– Vật liệu và cơ tính của vật liệu chi tiết gia công cho phù hợp với yêu cầu sử dụng.

– Hình dáng, kết cấu và kích thước của chi tiết thành phẩm.

– Sản lượng hằng năm và mức độ ổn định của sản phẩm (dạng sản xuất).

– Cơ sở vật chất và khả năng kỹ thuật của doanh nghiệp sản xuất. Chọn phôi hợp lý không những bảo đảm cơ tính của chi tiết gia công mà còn giảm chi phí về vật liệu và chi phí gia công, nâng cao năng suất và hạ giá thành sản phẩm. Muốn chọn phôi hợp lý cần hiểu rõ đặc tính của từng loại phôi, phạm vi sử dụng của chúng. Các loại phôi kim loại thông dụng là phôi đúc, phôi rèn, phôi dập, phôi cán.. .Ngoài ra còn sử dụng phôi từ các loại vật liệu khác như nhựa, phíp, gốm, sứ…

4.3. Xác định thứ tự các nguyên công, các bước

– Khi thiết kế quy trình công nghệ gia công chi tiết máy phải xác định hợp lý thứ tự các nguyên công, các bước sao cho chu trình gia công hoàn chỉnh một chi tiết là ngắn nhất, bảo đảm chất lượng gia công với chi phí thấp nhất.

– Thứ tự gia công các bề mặt của chi tiết máy phụ thuộc vào tính lôgic của quá trình biến đổi trạng thái, tính chất của chi tiết máy, phụ thuộc vào lý thuyết về chuẩn công nghệ và điều kiện sản xuất cụ thể.

– Khi xác định thứ tự các nguyên công nên dựa vào tiến trình công nghệ điển hình có sẵn cho các dạng chi tiết cơ bản để cụ thể hoá thành quy trình công nghệ cho phù hợp với chi tiết máy cụ thể. Nói chung, khi xác định thứ tự các nguyên công cần căn cứ vào trạng thái cuối cùng của đối tượng gia công để lập ra các phương án thứ tự gia công các bề mặt theo nguyên tắc : Gia công các bề mặt chuẩn công nghệ (tạo chuẩn tinh thống nhất); các mặt phẳng, mặt đầu gia công trước khi gia công lỗ; các bề mặt quan trọng, yêu cầu độ chính xác và độ nhẵn bóng bề mặt cao cần qua các giai đoạn gia công thô và gia công tinh.

5. CHỌN THIẾT BỊ, DỤNG CỤ, GÁ LẮP

– Công việc chọn hợp lý thiết bị, dụng cụ, gá lắp có ảnh hưởng lớn tới chất lượng, năng suất và giá thành gia công chi tiết. Vì thế, khi thiết kế quy trình công nghệ gia công chi tiết cần phân tích, cân nhắc kỹ lưỡng khi xác định, lựa chọn thiết bị, dụng cụ, gá lắp…

– Khi chọn thiết bị (chủng loại, đặc tính, công suất…) cần căn cứ vào loại chi tiết sẽ gia công trên thiết bị đó. Thông thường khi chọn dụng cụ (dụng cụ cắt, dụng cụ đo), xu hướng là chọn dụng cụ vạn năng, tiêu chuẩn, có sẵn. Ví dụ: Khi chế tạo các chi tiết có độ chính xác cấp 7, nếu số lượng chi tiết ít, nên dùng các dụng cụ đo vạn năng (thước cặp, panme…), nếu số lượng lớn nên dùng các loại calipi dưỡng kiểm…

– Về đồ gá: chỉ thiết kế, chế tạo đồ gá chuyên dùng khi số lượng chi tiết gia công trên đồ gá đó đủ lớn để bù đắp chi phí cho thiết kế, chế tạo đồ gá; trong đồ gá khi chọn cơ cấu định vị cần thoả mãn các nguyên tắc chọn chuẩn, định vị đúng, chính xác, cơ cấu kẹp chặt chi tiết cần chọn sao cho phù hợp với số lượng chi tiết gia công trên đó, thời gian thao tác khi gá đặt và tháo chi tiết nhanh.

6. XÁC LẬP CÁC TÀI LIỆU CÔNG NGHỆ

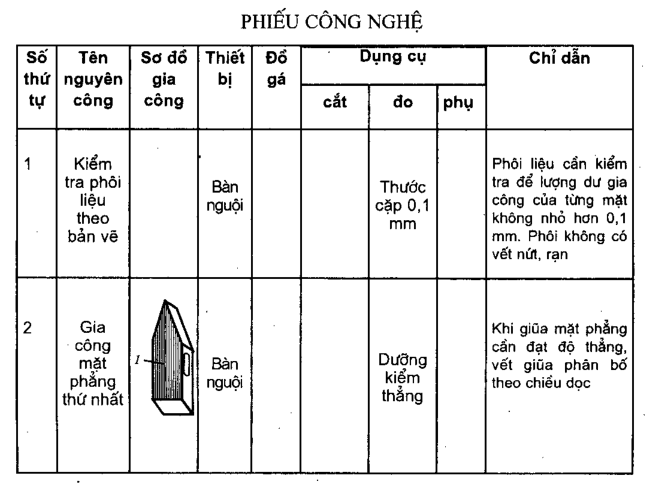

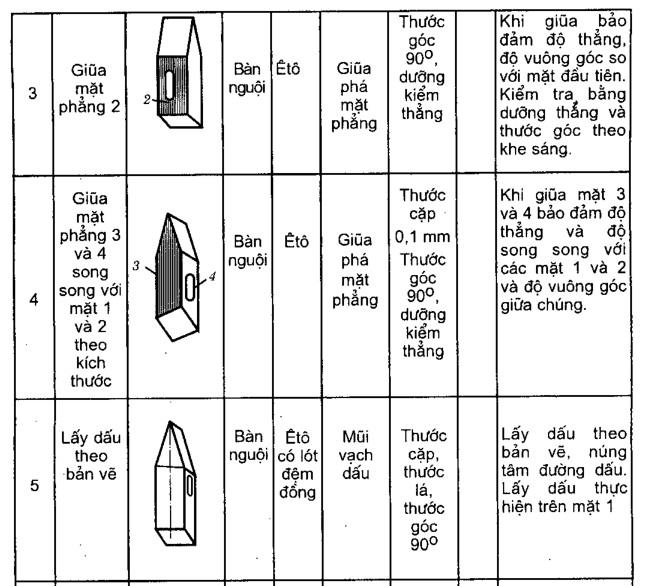

– Sau khi đưa ra các phương án công nghệ để gia công chi tiết, thông thường người ta tiến hành so sánh các phương án để chọn ra một phương án hiệu quả, hợp lý nhất trong điều kiện sản xuất đã cho. Từ phương án quy trình công nghệ được lựa chọn sẽ xây dựng các tài liệu, các phiếu công nghệ để hướng dẫn sản xuất và phục vụ công việc quản lý, theo dõi, tính toán…

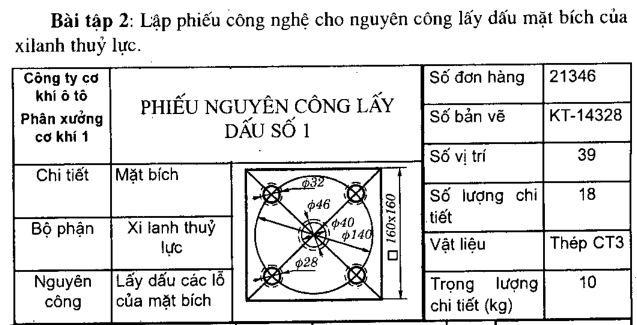

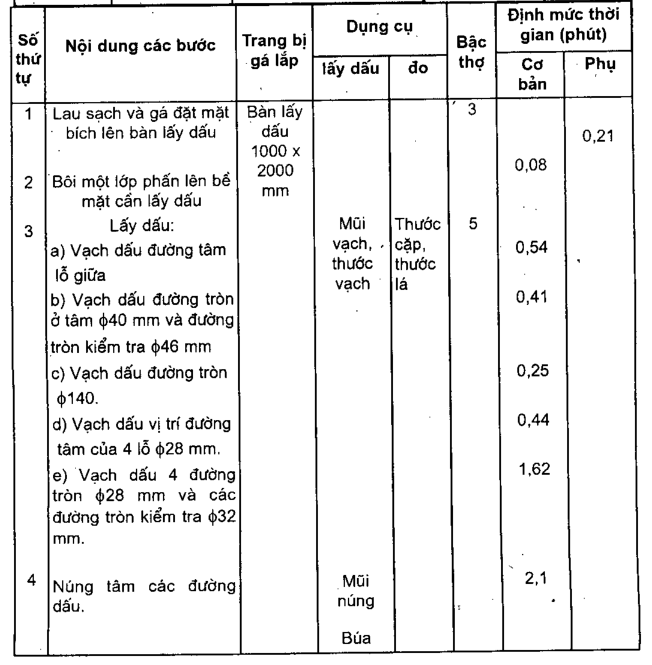

– Trong các phiếu cồng nghệ cần có bản vẽ chi tiết hoặc sản phẩm, tên gọi, đặc tính kỹ thuật, số lượng chi tiết, vật liệu, trọng lượng, chế độ gia công nhiệt…, sau đó là trình tự các nguyên công gia công cần thực hiện, chọn và xác định thiết bị, dụng cụ, gá lắp, chế độ gia công, phương pháp kiểm tra…

– Một quy trình công nghệ thiết kế tỉ mỉ, chặt chẽ còn cần thành lập các phiếu nguyên công cho từng nguyên công công nghệ. Mỗi phiếu nguyên công cần chỉ rõ tên gọi của nguyên công đó, thứ tự của nguyên công trong quy trình công nghệ, sơ đồ gá đặt của nguyên công, thứ tự các bước, đường chuyển dao, động tác, thống kê loại thiết bị để gia công, các loại dụng cụ (dụng cụ cắt, dụng cụ đo, dụng cụ phụ…), gá lắp, chế độ gia công cho từng bước, bậc thợ, định mức thời gian gia công… cho nguyên công đó.

– Công việc thiết kế quy trình công nghệ là một công việc phức tạp nhưng rất quan trọng, ảnh hưởng tới chất lượng sản phẩm chế tạo và giá thành sản xuất. Vì thế để lựa chọn phương án hợp lý nhất cần phải được một tập thể những người làm công tác kỹ thuật xem xét và thông qua.

– Sau khi quy trình công nghệ đã được lựa chọn và triển khai vào sản xuất, đòi hỏi phải có sự tuân thủ nghiêm túc của những người thực hiện với những nội dung mà quy trình công nghệ đã vạch ra nhằm bảo đảm chất lượng sản phẩm chế tạo, hiệu quả kinh tế, tránh bớt khả năng phát sinh phế phẩm. Trong quá trình triển khai quy trình công nghệ vào sản xuất, bất kỳ một sửa đổi, sáng kiến, cải tiến nào cũng cần đưa lên bàn bạc, phân tích, xem xét kỹ lưỡng rồi mới quyết định sửa đổi và áp dụng.

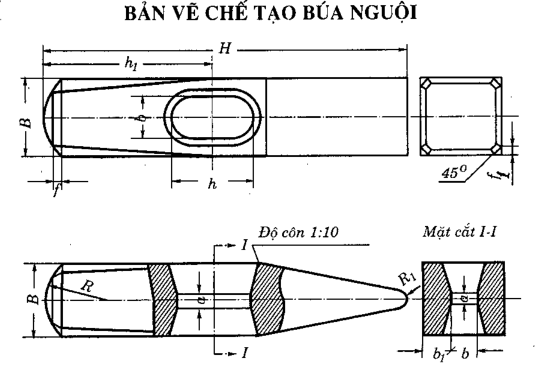

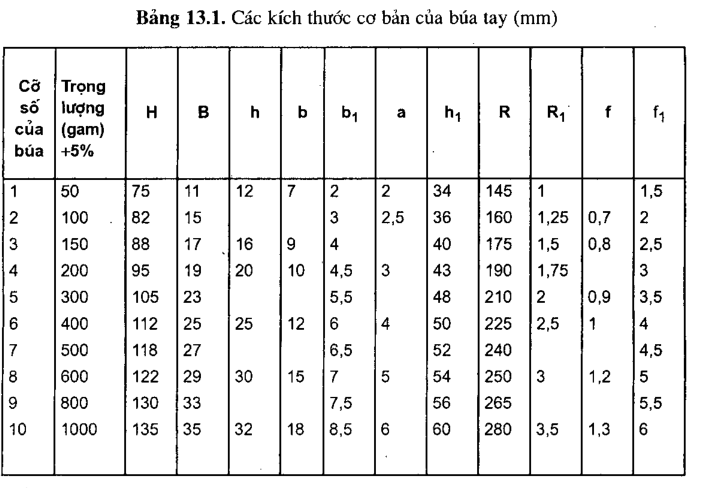

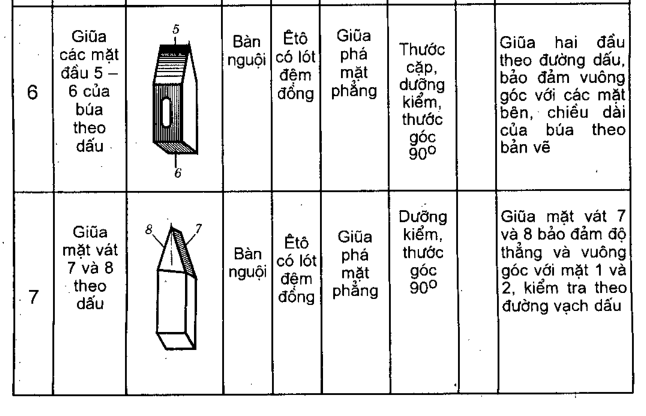

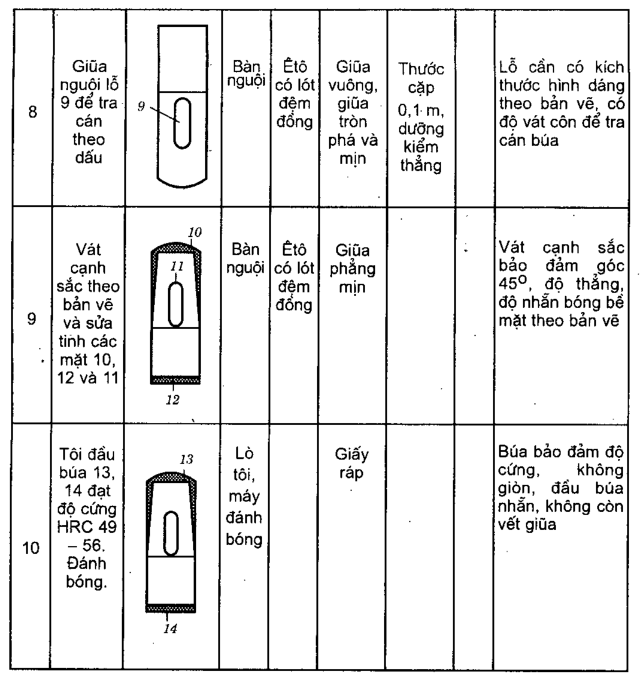

Bài tập 1: Quy trình công nghệ gia công búa tay bằng phương pháp nguội.