Trong phép đo độ dài với phương pháp quang – điện tử, vật đo được dò không tiếp xúc bằng các tia sáng, ở đầu nhận, thường là cảm biến CCD (điốt hình), tín hiệu đo quang học của ánh sáng được ghi lại và được xử lý.

CCD (tiếng Anh: Charge Coupled Device, dụng cụ ghép điện tích) bao gồm nhiều phần tử cảm biến với ánh sáng (điểm ảnh), chúng được sắp xếp thành hàng trong cảm biến hàng cũng như thành hàng và cột trong máy ảnh CCD (Cảm biến ma trận).

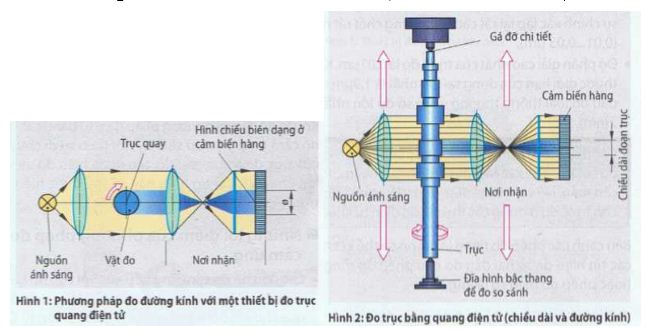

■ Với phương pháp chiếu biên dạng (vùng tối hình bóng) thiết bị đo trục quang điện tử ghi nhận prôfin của các chi tiết tròn (Hình 1). Qua các tia sáng song song, xuất hiện ở bộ phận thu (cảm biến hàng CCD) một biên dạng của bóng mà kích thước tương ứng với chi tiết gia công. Để ghi nhận toàn bộ đường viền, trục được di chuyển một cách giới hạn theo trục chính, khi trục dài nó sẽ được đo với nhiều cảm biến (Hình 2). Việc di chuyển theo chiều dài phối hợp với chuyển động quay của chi tiết gia công cũng có thể đo được độ thẳng và độ đảo với mật độ điểm cao (—> độ chính xác cao).

Đường kính hoặc chiều dài có thể đo nhanh trong vài giây. Khi đo đường kính có thể đạt được giới hạn lỗi là 2 µm. Khi đo chiều dài, thí dụ chiều ngang của rãnh hoặc chiều ngang của đường vát cạnh thì giới hạn sai số vào khoảng 6 µm, vì chiều dài cũng bị ảnh hưởng bởi sự di chuyển của bàn trượt kiểm tra (bàn đo) và độ sạch của gá đỡ chi tiết gia công. Đo so sánh với đĩa bậc có độ chính xác cao người ta có thể dùng để hiệu chỉnh các thiết bị đo (Hình 2).

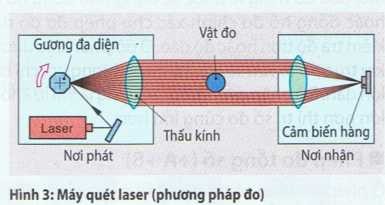

■ Máy quét laser tìm kiếm vật đo liên tục trong phạm vi đo (Hình 3). Với việc quay của gương nhiều mặt (gương đa diện) (với 8… 16 mặt gương) tia sáng laser từ mỗi mặt kính được điều chỉnh song song và di chuyển trong phạm vi đo.Trong khoảng thời gian tia laser chiếu vào chi tiết, cảm biến hàng CCD ghi nhận một độ tụt biến áp. Vì vậy thời gian gián đoạn ánh sáng là kích thước của đường kính hoặc chiều dài của trục. Giới hạn lỗi có thể đạt khi đo đường kính là 2 um và khi đo chiều dài là 10 um.

Máy quét laser cũng có thể đo được dây kim loại hoặc sợi từ 25 đến 40 lần mỗi giây, vì phép đo này không bị lệ thuộc bởi vị trí của vật đo trong phạm vi đo.

Máy quét laser được sử dụng để giám sát đường kính, độ dày của màng mỏng và bề ngang băng kim loại hay nhựa dẻo trong dây chuyền sản xuất (Hình 4).

■ Các thiết bị đo khoảng cách bằng tia laser

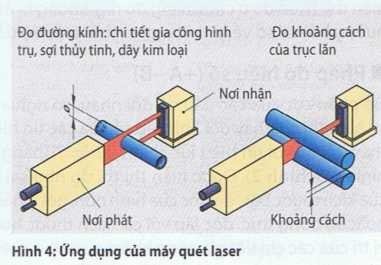

Được sử dụng trong phạm vi từ 30 mm đến 1 m (Hình 1 và Hình 2). Nguyên tắc đo là “đo tam giác” (3-góc): tia laser được chỉnh thẳng góc vào vật đo tạo ra ở đó một điểm sáng phân tán.

Hình 1: Đo khoảng cách bằng laser

Điểm sáng này được phản chiếu lại ở cảm biến hàng CCD của nơi nhận. Lúc đo biên dạng chi tiết gia công không được làm nhiễu hoặc cản trở tia phản xạ. Tùy thuộc vào khoảng cách đo, điểm sáng được tạo lại ở vị trí khác trên cảm biến hàng. Với một khoảng cách đo 100 mm, độ không chính xác của phép đo phải được dự tính là 0,2 mm. Cảm biến đo khoảng cách của các máy đo có cùng một nguyên tắc nhưng có nhiều chức năng đo khác nhau (Hình 2 trang 35).

Các máy đo khoảng cách bằng tia laser phần lớn được sử dụng cho vật đo phản chiếu ánh sáng phân tán. ở các mặt phẳng phản chiếu tất cả hoặc ít phản chiếu, tín hiệu đo rất nhỏ.

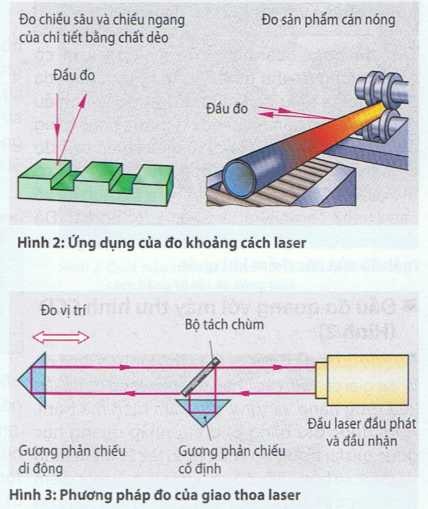

■ Giao thoa kê laser (Hình 3)

Giao thoa kế laser chia tia laser bằng bộ tách chùm (gương chỉ để 50 % ánh sáng xuyên qua) thành một tia đo đến một gương phản xạ di chuyển được gắn trên bàn máy và một tia so sánh vào một gương phản xạ đứng yên. Hai tia sáng phản xạ này giao thoa nhau ở bộ tách chùm. Khi bàn máy với gương phản xạ được di chuyển đến một vị trí khác, số lần thay đổi sáng- tối là kích thước của sự di chuyển.

Việc khảo sát về độ chính xác của máy công cụ và máy đo tọa độ được thực hiện với giao thoa kế laser.

Người ta đo sự sai lệch của vị trí, độ thẳng, độ phẳng và độ vuông góc của trục chính với bàn máy.

Để đo vị trí trên trục X của một máy phay, tia laser đi từ đầu laser song song với bàn máy, đến bộ tách chùm (Hình 4). Bộ tách chùm được gắn với gương phản chiếu cố định và trục chính. Gương phản chiếu thứ hai được định vị với bàn máy bằng chân đế có nam châm, qua sự di chuyển của máy nó được mang đến các vị trí khác nhau. Qua sự so sánh vị trí đo và vị trí hiển thị của máy người ta có thể đo sự sai lệch vị trí trên trục X. Phép đo có thể thực hiện với tốc độ di chuyển nhanh (1 m/s) và với độ bất định nhỏ (1,1 µm/m).

Kỹ thuật nhiều cảm biến (Đa cảm biên) trong các thiết bị đo tọa độ

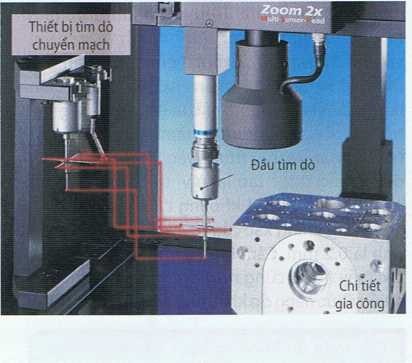

■ Đầu đo tiếp xúc (Hình 1)

Hệ thống tìm dò chuyển mạch nhận trị số đo cho trục X, Y và Z khi tiếp xúc với chi tiết gia công. Lực đo nhỏ (<0,01 N) sẽ có lợi cho những chi tiết bằng chất dẻo.

Hình 1: Đầu đo tìm dò bằng tiếp xúc (xúc giác) và thiết bị chuyển đầu dò

Hệ thống tìm dò để đo là một máy đo 3D (3 chiều), vì cảm biến đo hành trình bằng nguyên tắc cảm ứng đo liên tục đường đi với 3 trục khi đầu đo di chuyển. Những đoạn đường đi này được cộng với chiều dài đã đo với trục x,y và z trong máy đo tọa độ.

Hệ thống tìm dò để đo có thể tìm dò liên tục vật đo với nhiều điểm. Qua đó có thể quét mặt phẳng với bất kỳ hình dạng nào.

Tìm dò hoặc Scanning trong tiếng Anh có nghĩa tương tự như quét. Trong kỹ thuật đo tọa độ người ta hiểu đó là tìm dò vật đo với nhiều điểm liên tiếp gắn nhau qua tiếp xúc hoặc bằng phương pháp quang học. Sự điểu khiển trục đo phải thật nhanh, vì ở hệ thống tìm dò để đo có thể quét 200 điểm đo trong 1 giây. Lực tìm dò vô cấp có thể chọn liên tục từ 0,95 N đến 1 N. Độ chính xác của việc kiểm tra hình dạng tăng theo mật độ của các điểm khi quét.

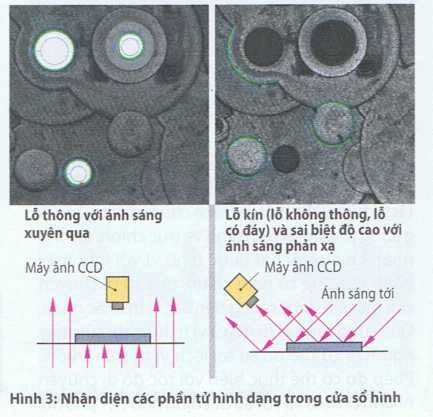

■ Đầu đo quang với máy thu hình CCD (Hình 2)

Đầu đo quang gồm một máy thu hình CCD có độ phân giải cao với các phần tử nhạy sáng được sắp xếp từng hàng và từng cột (cảm biến ma trận). Hình được thu bằng phương pháp quang học được giữ lại trong bộ chứa hình là các điểm hình đã được số hóa.Điểu đó có nghĩa là mỗi một điểm hình được phân bố một giá trị đậm nhạt hay còn gọi là giá trị xám (sáng hoặc tối). Vì vậy khi xử lý hình người ta nhận ra biên dạng của chi tiết gia công qua sự chuyển tiếp sáng tối giống như thấy được các đường gờ, lỗ khoan, đường rãnh hoặc tấm đỡ mạch tổng hợp (ICs) (Hình 3).Đường kính và khoảng cách giữa các lỗ khoan được đo tốt nhất với ánh sáng xuyên qua, còn cho đường rãnh thì tốt hơn với ánh sáng nghiêng.

Với cùng một thời gian, cảm biến quang tìm dò đo được nhiều điểm gấp 20 lấn so với đầu dò tiếp xúc. “Cảm biến cạnh” bằng phương pháp quang học cũng được sử dụng trong máy chiếu prôfin và kính hiển vi đo.

■Cảm biến tự chinh nét bằng tia laser (Hình 1)

Cảm biến tự chinh nét hội tụ tự động những tia laser vào một điểm ở trên bể mặt.Thấu kính hội tụ được điều chỉnh sao cho đường kính của điểm sáng trên vật đo đạt trị số nhỏ nhất. Thí dụ như để đo độ phẳng của tấm đỡ cho các mạch tích hợp thì sự sai lệch của độ phẳng tương ứng với sự di chuyển của các thấu kính hội tụ khi tự điều chỉnh rõ (Hình 2, trang 34).

Với cảm biến tự chỉnh nét ta có thể đo độ phẳng của các mặt phẳng nhẵn bóng (phản chiều) hoặc hơi cong của thủy tinh, gốm hoặc kim loại.

Trong khi quét có thể tìm dò 500 điểm trong 1 giây.

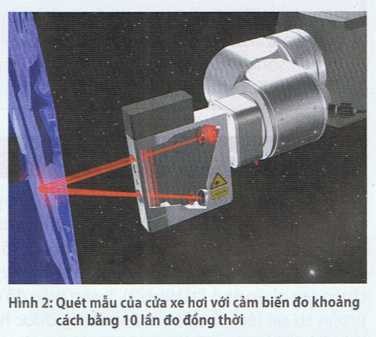

■Cảm biến đo khoảng cách với tia laser (Hình 2)

Phương pháp đo tương ứng với những thiết bị đo khoảng cách (Hình 1, trang 33). Tia laser chiếu thẳng góc vào bề mặt của hình dạng mẫu. Trong tất cả tia sáng phản chiếu phân tán trên bể mặt, chỉ có các tia phản chiếu ở một góc nhỏ hơn 20° gặp cảm biến hàng CCD. ở đó hiện ra một điểm sáng mà vị trí của nó lệ thuộc vào khoảng cách đo.

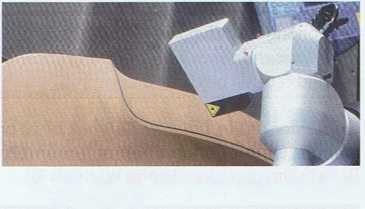

Cảm biến đo khoảng cách với tia laser thích hợp cho những vật liệu có tính phản chiếu phân tán như chất xốp cứng, chất dẻo hoặc chất vải. Do đó nó được sử dụng để đo mẫu khuôn đúc, chi tiết bằng chất dẻo hoặc các prôfin bằng cao su (Hình 3).

Hình 3: chỉnh đúng cảm biến khoảng cách và quét một mẫu với dạng bất kỳ

Để giữ được giới hạn lỗi dưới 15 ụm, cảm biến đo khoảng cách được tự động điều chinh sao cho nó luôn luôn ở đúng vị trí đo so với bề mặt của chi tiết gia công. Cảm biến đo khoảng cách với một lăng trụ quay tròn trong đường đi của tia sáng có thể tìm dò cùng một lúc đến 10 đường đo song song với khoảng cách 1… 10 mm cho mỗi đường (Hình 2). Qua đó thiết bị đạt đến 400 điểm đo mỗi giây.